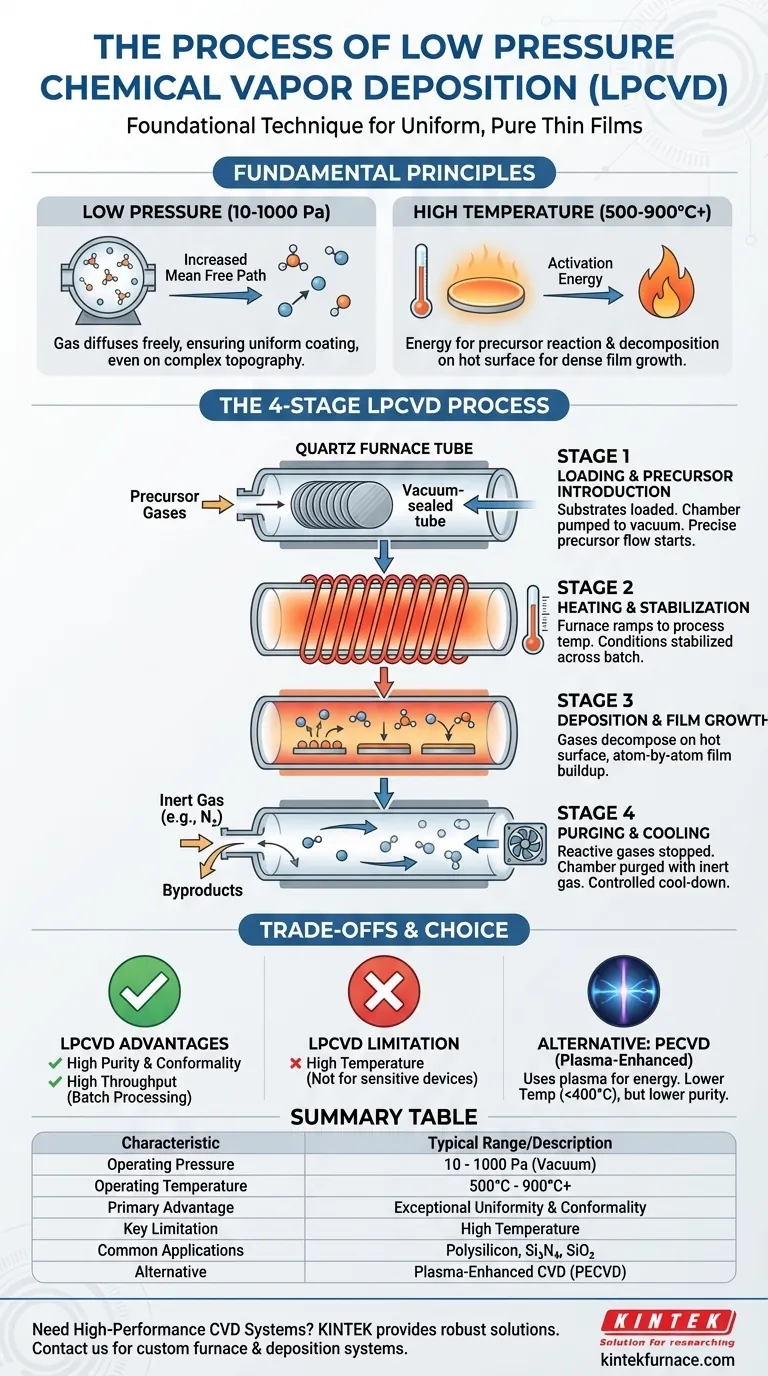

En substance, le processus de dépôt chimique en phase vapeur à basse pression (LPCVD) comprend quatre étapes clés. Premièrement, des gaz précurseurs sont introduits dans une chambre à vide contenant le matériau à revêtir (le substrat). Deuxièmement, la chambre est chauffée à une température élevée, fournissant l'énergie nécessaire à une réaction chimique. Troisièmement, ces gaz réagissent et se décomposent sur la surface chaude du substrat, formant une couche mince solide et très pure. Enfin, la chambre est purgée des gaz non réagis et refroidie.

Le dépôt chimique en phase vapeur à basse pression est une technique fondamentale dans la fabrication de semi-conducteurs, appréciée pour une raison principale : le contrôle. En combinant une chaleur élevée avec une très basse pression, le LPCVD permet la croissance de couches minces exceptionnellement uniformes et pures, même sur de grands lots de substrats avec des topographies de surface complexes.

Les principes fondamentaux du LPCVD

Pour vraiment comprendre le processus, nous devons examiner les deux conditions environnementales fondamentales qui le définissent : basse pression et haute température. Ce ne sont pas des réglages arbitraires ; ils sont précisément contrôlés pour obtenir des propriétés matérielles spécifiques.

Pourquoi la basse pression est critique

L'aspect "basse pression" du LPCVD est la clé de son avantage le plus significatif : l'uniformité. Opérer sous vide (généralement 10-1000 Pa) augmente considérablement le libre parcours moyen des molécules de gaz.

Cela signifie que les particules de gaz parcourent une distance beaucoup plus grande avant d'entrer en collision les unes avec les autres. En conséquence, elles peuvent diffuser plus librement et uniformément dans toute la chambre, revêtant toutes les surfaces du substrat – et même plusieurs substrats empilés verticalement – avec une cohérence exceptionnelle.

Le rôle de la haute température

Le LPCVD est un processus thermiquement piloté. Les températures élevées, souvent comprises entre 500°C et plus de 900°C, fournissent l'énergie d'activation nécessaire aux gaz précurseurs pour réagir chimiquement et se décomposer.

Cette réaction se produit principalement à la surface chaude du substrat, et non en phase gazeuse. Cette réaction contrôlée en surface permet la croissance lente, ordonnée, atome par atome, d'une couche dense et de haute qualité.

Que sont les gaz précurseurs ?

Les précurseurs sont les éléments constitutifs du film. Ce sont des composés chimiques volatils qui contiennent les éléments que vous souhaitez déposer.

Par exemple, pour déposer une couche de nitrure de silicium (Si₃N₄), on pourrait utiliser du dichlorosilane (SiH₂Cl₂) et de l'ammoniac (NH₃) comme gaz précurseurs. À hautes températures, ces gaz réagissent pour former du nitrure de silicium solide sur le substrat, les sous-produits gazeux étant pompés.

Les quatre étapes du processus LPCVD

Le processus LPCVD est exécuté dans une séquence hautement contrôlée et automatisée à l'intérieur d'un four, généralement un long tube de quartz.

Étape 1 : Chargement et introduction des précurseurs

Les plaquettes ou autres substrats sont chargés dans le four. La chambre est ensuite scellée et pompée jusqu'à sa basse pression cible. Une fois le vide stable, un flux précis de gaz précurseurs est introduit dans la chambre.

Étape 2 : Chauffage et stabilisation

Le four monte en température jusqu'à la température de processus exacte. Cette température doit être maintenue incroyablement stable – souvent à une fraction de degré près – sur toute la longueur du four pour garantir que chaque substrat subisse des conditions identiques pour une croissance uniforme du film.

Étape 3 : Dépôt et croissance du film

Avec la température et le débit de gaz stables, le dépôt commence. Les gaz précurseurs se décomposent sur les surfaces chaudes du substrat, construisant progressivement la couche mince souhaitée. Cette étape peut durer de quelques minutes à plusieurs heures, selon le matériau et l'épaisseur désirée, qui peut varier de quelques nanomètres à plusieurs micromètres.

Étape 4 : Purge et refroidissement

Une fois l'épaisseur cible atteinte, le flux de gaz précurseurs réactifs est arrêté. Un gaz inerte, tel que l'azote, est utilisé pour purger la chambre, éliminant tout gaz non réagi et les sous-produits de réaction. Le four entame ensuite une séquence de refroidissement contrôlée avant que les substrats finis puissent être retirés en toute sécurité.

Comprendre les compromis

Le LPCVD est une technique puissante et largement utilisée, mais ce n'est pas la solution pour toutes les applications. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage : Pureté et conformité du film

Parce que le LPCVD est un processus purement thermique, il produit des films d'une très grande pureté et d'une faible contrainte interne. Sa capacité à revêtir uniformément des tranchées et des structures complexes à rapport d'aspect élevé – une propriété connue sous le nom de conformité – est exceptionnelle et une raison principale de son utilisation.

Avantage : Débit élevé

Les fours LPCVD sont des systèmes par lots, capables de traiter 100 à 200 plaquettes simultanément. Cela rend le processus extrêmement rentable pour la fabrication à grand volume de couches fondamentales comme le polysilicium, le nitrure de silicium et le dioxyde de silicium.

Limitation : Haute température

Le principal inconvénient du LPCVD est sa température de fonctionnement élevée. Ces températures peuvent endommager ou altérer des structures précédemment fabriquées sur un dispositif, telles que les interconnexions en aluminium. Cela rend le LPCVD inadapté aux étapes de dépôt qui se produisent tard dans le processus de fabrication.

Alternative : CVD assisté par plasma (PECVD)

Pour les applications sensibles à la température, le CVD assisté par plasma (PECVD) est souvent utilisé. Le PECVD utilise un champ électrique pour créer un plasma, qui fournit l'énergie pour la réaction. Cela permet au dépôt de se produire à des températures beaucoup plus basses (généralement < 400°C), mais souvent au détriment d'une pureté et d'une conformité du film inférieures par rapport au LPCVD.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte nécessite de faire correspondre les capacités du processus aux exigences du matériau et aux contraintes du dispositif.

- Si votre objectif principal est la pureté ultime et une couverture uniforme sur des topographies complexes : Le LPCVD est le choix supérieur pour les substrats thermiquement stables.

- Si votre objectif principal est de déposer un film sur un dispositif sensible à la température : Un processus à basse température comme le PECVD est l'alternative nécessaire.

- Si votre objectif principal est une production rentable et à grand volume de films fondamentaux : La capacité de traitement par lots du LPCVD en fait une puissance économique.

Comprendre ces principes fondamentaux vous permet d'aller au-delà de la simple connaissance des étapes d'un processus pour prendre des décisions d'ingénierie éclairées.

Tableau récapitulatif :

| Caractéristique clé du processus LPCVD | Plage typique / Description |

|---|---|

| Pression de fonctionnement | 10 - 1000 Pa (Vide) |

| Température de fonctionnement | 500°C - 900°C+ |

| Avantage principal | Uniformité et conformité exceptionnelles du film |

| Limitation clé | Haute température (Ne convient pas aux substrats sensibles à la température) |

| Applications courantes | Dépôt de polysilicium, nitrure de silicium, dioxyde de silicium |

| Alternative pour les besoins à basse température | CVD assisté par plasma (PECVD) |

Besoin d'un système LPCVD ou PECVD haute performance pour votre laboratoire ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux laboratoires de semi-conducteurs et de matériaux avancés des solutions de fours robustes à haute température. Notre gamme de produits, comprenant des fours tubulaires, des systèmes CVD/PECVD et des fours sous vide et à atmosphère, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques – que vous ayez besoin d'une pureté de film ultime avec le LPCVD ou d'un dépôt à basse température avec le PECVD.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons adapter une solution à vos défis de dépôt de couches minces.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température