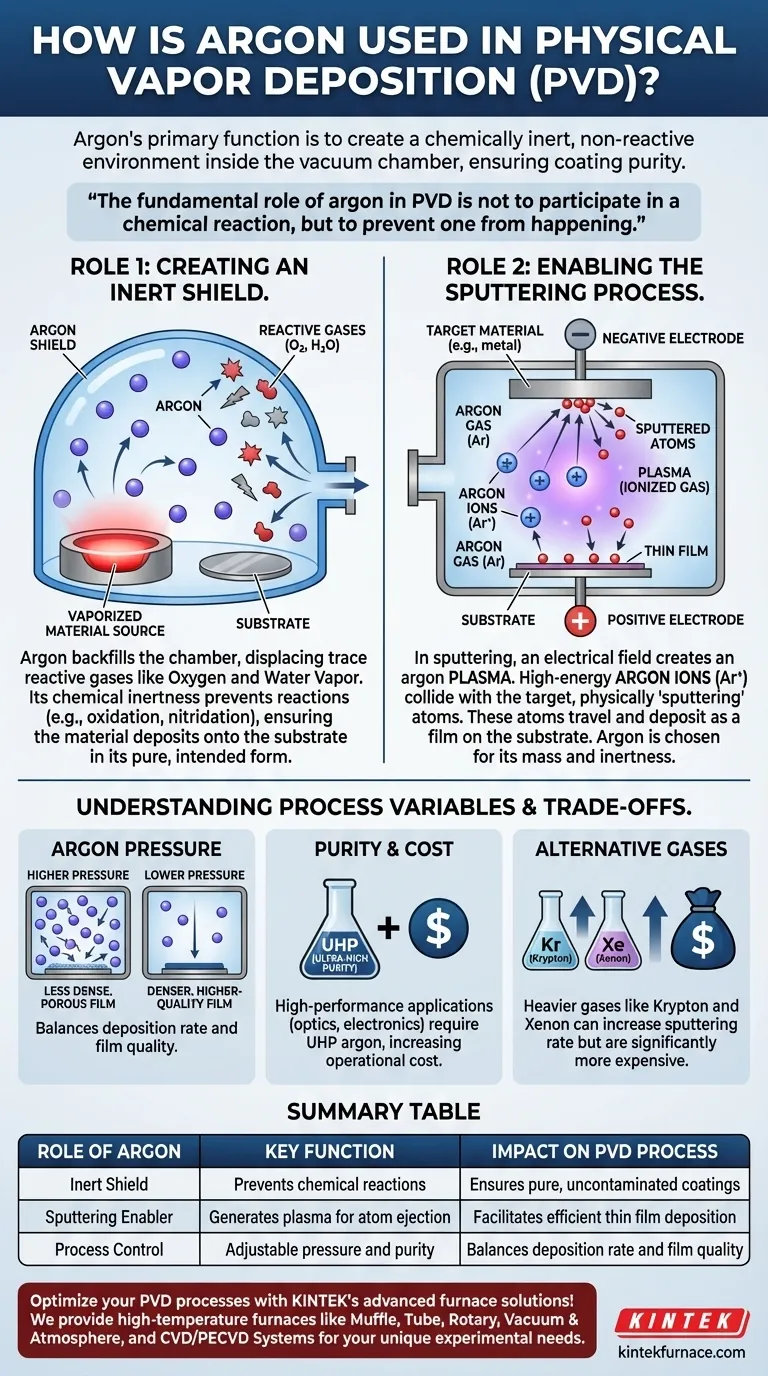

Dans le dépôt physique en phase vapeur (PVD), la fonction principale de l'argon est de créer un environnement chimiquement inerte et non réactif à l'intérieur de la chambre à vide. Cela empêche le matériau de revêtement vaporisé à chaud de réagir avec les gaz résiduels tels que l'oxygène ou la vapeur d'eau. En protégeant le matériau pendant son transit de la source au substrat, l'argon garantit que le revêtement final est pur et exempt de contamination.

Le rôle fondamental de l'argon dans le PVD n'est pas de participer à une réaction chimique, mais d'en empêcher une. Il agit comme un bouclier inerte, protégeant la pureté du matériau de revêtement et, dans de nombreux cas, servant de moyen physique pour générer la vapeur de matériau elle-même.

Les doubles rôles de l'argon dans le PVD

L'argon est le gaz de travail du PVD pour deux raisons distinctes mais tout aussi critiques. Il sert à la fois de couverture protectrice et, dans la méthode PVD la plus courante, de projectile physique.

Rôle 1 : Créer un bouclier inerte

Le processus PVD se déroule sous vide poussé à des températures élevées, des conditions qui rendent les matériaux très susceptibles aux réactions chimiques.

Même des traces de gaz réactifs peuvent avoir un impact négatif significatif. Par exemple, l'oxygène peut former des oxydes et l'azote peut former des nitrures sur le matériau vaporisé, modifiant ainsi ses propriétés souhaitées.

En remplissant la chambre à vide avec de l'argon de haute pureté, ces gaz réactifs résiduels sont déplacés. L'inertie chimique de l'argon signifie qu'il ne réagira pas avec le matériau de revêtement, garantissant qu'il se dépose sur le substrat sous sa forme pure et prévue.

Rôle 2 : Permettre le processus de pulvérisation cathodique

Au-delà de la fourniture d'une atmosphère protectrice, l'argon est l'élément clé qui permet le dépôt par pulvérisation cathodique, un type principal de PVD.

Dans la pulvérisation cathodique, un champ électrique est appliqué dans la chambre remplie d'argon, ce qui arrache des électrons aux atomes d'argon et crée un plasma — un gaz ionisé et brillant.

Ces ions d'argon nouvellement formés et chargés positivement sont ensuite accélérés par un champ électrique puissant, les faisant entrer en collision avec le matériau source, connu sous le nom de « cible ».

La force de ces collisions est suffisante pour arracher physiquement des atomes de la cible, les « pulvérisant » en phase vapeur. Ces atomes pulvérisés traversent ensuite la chambre et se déposent sous forme de film mince sur le substrat. L'argon est utilisé car il possède une masse suffisante pour éjecter efficacement les atomes de la cible tout en restant chimiquement inerte tout au long du processus.

Comprendre les compromis et les variables du processus

Bien que l'argon soit essentiel, son utilisation implique des décisions critiques de contrôle de processus qui ont un impact direct sur le produit final. Une mauvaise gestion de ces variables peut entraîner des revêtements de mauvaise qualité.

L'impact de la pression d'argon

La pression du gaz argon à l'intérieur de la chambre est un paramètre de contrôle clé. Elle représente un compromis entre le taux de dépôt et la qualité du film.

Une pression d'argon plus élevée augmente la probabilité de collisions entre les atomes pulvérisés et le gaz argon. Cela peut disperser le matériau de revêtement, réduisant son énergie et conduisant potentiellement à un film moins dense et plus poreux.

Une pression d'argon plus faible permet aux atomes pulvérisés de voyager plus directement vers le substrat avec une énergie plus élevée. Cela se traduit généralement par un film plus dense et de meilleure qualité, mais peut parfois entraîner des taux de dépôt plus faibles ou une instabilité du plasma.

Pureté et coût

Pour les applications de haute performance telles que la fabrication de semi-conducteurs ou les lentilles optiques, la pureté de l'argon n'est pas négociable. Même de minuscules impuretés dans l'alimentation en gaz peuvent introduire des défauts dans le revêtement.

Cette exigence d'argon de très haute pureté (UHP) peut représenter un coût opérationnel important, créant un équilibre entre les exigences du processus et le budget.

Gaz inertes alternatifs

Bien que l'argon soit le choix le plus courant en raison de son équilibre entre performance et coût, d'autres gaz nobles comme le krypton (Kr) et le xénon (Xe) sont parfois utilisés.

Ces gaz plus lourds peuvent augmenter le taux de pulvérisation cathodique (rendement de pulvérisation) pour certains matériaux. Cependant, ils sont nettement plus chers que l'argon, limitant leur utilisation aux applications spécialisées où l'efficacité accrue justifie le coût.

Faire le bon choix pour votre objectif

Le contrôle de l'environnement d'argon est fondamental pour atteindre les propriétés de revêtement souhaitées. Votre objectif spécifique déterminera les aspects de son utilisation sur lesquels vous devez vous concentrer.

- Si votre objectif principal est les revêtements de haute pureté (par exemple, optiques, électroniques) : L'inertie et la pureté du gaz argon sont ses caractéristiques les plus critiques pour prévenir la contamination chimique.

- Si votre objectif principal est la vitesse de dépôt (par exemple, revêtements décoratifs ou de résistance à l'usure) : La pression d'argon devient une variable clé à optimiser, équilibrant le taux de dépôt avec la densité et l'adhérence souhaitées du film.

- Si votre objectif principal est la pulvérisation cathodique d'un matériau difficile : Considérez que des gaz inertes plus lourds comme le krypton peuvent être utilisés pour augmenter le rendement de pulvérisation, mais cela entraîne une augmentation significative des coûts par rapport à l'argon.

En fin de compte, maîtriser l'utilisation de l'argon est fondamental pour contrôler la qualité, la cohérence et la performance de tout revêtement PVD.

Tableau récapitulatif :

| Rôle de l'argon | Fonction clé | Impact sur le processus PVD |

|---|---|---|

| Bouclier inerte | Prévient les réactions chimiques | Assure des revêtements purs et non contaminés |

| Facilitateur de pulvérisation cathodique | Génère un plasma pour l'éjection des atomes | Facilite le dépôt efficace de films minces |

| Contrôle du processus | Pression et pureté ajustables | Équilibre le taux de dépôt et la qualité du film |

Optimisez vos processus PVD avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons des fours à haute température tels que les systèmes Muffle, Tube, Rotary, Vacuum & Atmosphere, et CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer la pureté et l'efficacité de votre revêtement en laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés