Le réacteur de synthèse auto-entretenue à haute température (SHS) fonctionne comme une enceinte de confinement à haute pression conçue pour convertir le titane éponge en hydrure de titane par une réaction chimique auto-entretenue. Au lieu d'agir comme un four traditionnel qui applique de la chaleur de l'extérieur, le réacteur crée un environnement d'hydrogène contrôlé qui permet au titane de générer sa propre chaleur, pilotant ainsi le processus d'hydrogénation en interne.

Point clé Le réacteur SHS exploite la nature exothermique de la réaction titane-hydrogène pour piloter le processus, plutôt que de dépendre d'une énergie externe continue. Il facilite une "onde de combustion" qui se propage à travers le matériau, transformant rapidement le titane ductile en hydrure de titane fragile adapté à la production de poudre.

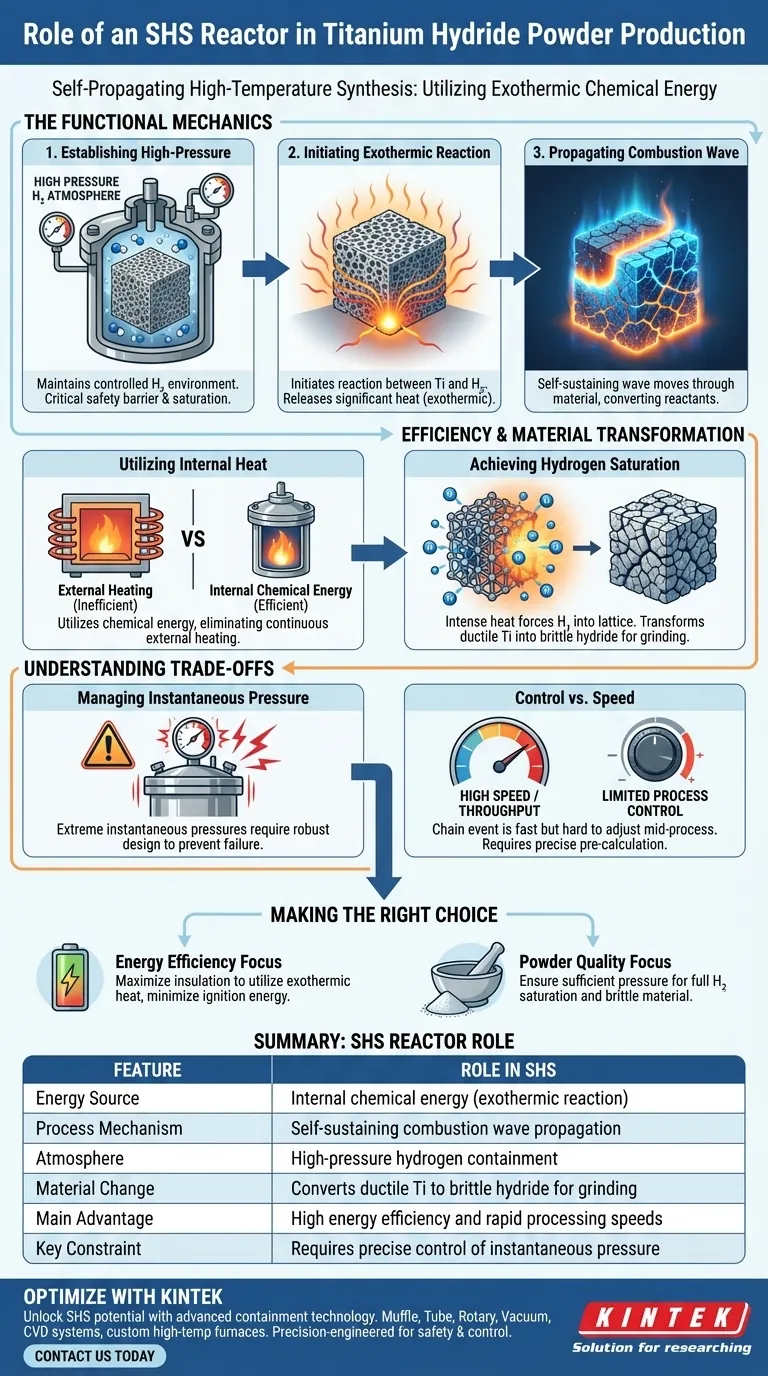

Les mécanismes fonctionnels du réacteur

Établissement de l'environnement à haute pression

Le rôle principal du réacteur est de maintenir une atmosphère d'hydrogène contrôlée et à haute pression.

Cet environnement pressurisé est essentiel pour initier la réaction entre le gaz et le titane éponge solide. La cuve agit comme une barrière de sécurité critique, contenant les réactifs tout en permettant d'atteindre les niveaux de saturation nécessaires.

Initiation de la réaction exothermique

Une fois l'environnement pressurisé, le système du réacteur initie l'interaction chimique entre la poudre de titane et l'hydrogène.

Cette interaction est exothermique, ce qui signifie qu'elle libère une quantité importante de chaleur. Le réacteur est conçu pour exploiter cette libération plutôt que de la supprimer, en utilisant l'énergie pour alimenter la prochaine étape du processus.

Propagation de l'onde de combustion

La caractéristique distinctive de la technologie SHS est l'onde de combustion.

Au lieu de chauffer tout le lot simultanément de l'extérieur, la réaction commence à un point spécifique et se propage à travers le compact de titane sous forme d'onde. La conception du réacteur garantit que cette onde se déplace de manière stable à travers le matériau, convertissant les réactifs au fur et à mesure de son passage.

Efficacité et transformation des matériaux

Utilisation de la chaleur interne

Le réacteur SHS permet une efficacité énergétique distincte en utilisant l'énergie chimique au lieu du chauffage électrique.

Une fois la réaction déclenchée, la chaleur libérée par la formation d'hydrure de titane est suffisante pour maintenir le processus. Cela élimine le besoin d'un chauffage externe continu, le distinguant des méthodes conventionnelles de frittage ou de diffusion.

Atteinte de la saturation en hydrogène

L'objectif ultime du réacteur est d'atteindre des niveaux élevés de saturation en hydrogène dans le réseau de titane.

La chaleur intense et localisée de l'onde de combustion force l'hydrogène dans la structure métallique. Cette saturation transforme le titane naturellement ductile en une phase d'hydrure fragile, qui est la propriété physique requise pour broyer facilement le matériau en une poudre fine ultérieurement.

Comprendre les compromis

Gestion de la pression instantanée

Bien que le processus SHS soit efficace, il génère des conditions internes extrêmes.

Le réacteur doit être suffisamment robuste pour résister aux pressions instantanées extrêmes causées par la libération rapide d'énergie. L'incapacité à contenir ces pics de pression peut entraîner des dommages matériels ou des risques pour la sécurité.

Contrôle vs Vitesse

La vitesse de l'onde auto-entretenue offre un débit élevé, mais elle pose un défi en matière de contrôle du processus.

Contrairement à un four à chauffage lent où la température peut être ajustée progressivement, la réaction SHS est un événement en chaîne. Les paramètres du réacteur (pression initiale et densité des réactifs) doivent être calculés précisément à l'avance, car il est difficile d'ajuster l'"onde" en cours de processus.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un réacteur SHS pour la production d'hydrure de titane, alignez vos paramètres opérationnels sur vos exigences de sortie spécifiques.

- Si votre objectif principal est l'efficacité énergétique : Comptez sur l'isolation du réacteur pour maximiser l'utilisation de la chaleur exothermique, en minimisant l'énergie d'allumage initiale requise.

- Si votre objectif principal est la qualité de la poudre : Assurez-vous que la pression du réacteur est suffisante pour assurer une saturation complète en hydrogène, car une saturation incomplète rendra le titane trop ductile pour être broyé efficacement.

Le réacteur SHS n'est pas simplement une cuve de chauffage ; c'est une chambre de pression de précision qui transforme le potentiel chimique du titane en énergie thermique nécessaire à sa propre transformation.

Tableau récapitulatif :

| Caractéristique | Rôle dans le réacteur SHS |

|---|---|

| Source d'énergie | Énergie chimique interne (réaction exothermique) |

| Mécanisme du processus | Propagation auto-entretenue d'une onde de combustion |

| Atmosphère | Confinement d'hydrogène à haute pression |

| Changement de matériau | Convertit le titane ductile en hydrure fragile pour le broyage |

| Avantage principal | Haute efficacité énergétique et vitesses de traitement rapides |

| Contrainte clé | Nécessite un contrôle précis de la pression instantanée |

Optimisez votre synthèse de matériaux avec KINTEK

Libérez tout le potentiel de la synthèse auto-entretenue à haute température avec une technologie de confinement avancée. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour vos besoins uniques en science des matériaux.

Que vous produisiez de l'hydrure de titane de haute pureté ou que vous exploriez de nouveaux processus chimiques exothermiques, nos systèmes conçus avec précision offrent la sécurité et le contrôle requis pour les environnements à haute pression.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Н. П. Черезов, М. И. Алымов. SHS-Hydrogenation, Thermal Dehydrogenation, and Plasma Spheroidization to Produce Spherical Titanium Powders from Titanium Sponge. DOI: 10.3390/alloys3030014

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles conditions de procédé sont fournies par le système de NaOH-KOH en fusion ? Gravure au sel à haute température pour la récupération du silicium

- Pourquoi la taille des pores des matériaux réfractaires est-elle importante ? Débloquer la précision de la formation des bulles et de l'impact de l'oxygène

- Comment les processus de frittage répété et les moules de frittage spécialisés abordent-ils les défis techniques de la fabrication de composants de rotors de volant d'inertie surdimensionnés ? Développer l'échelle et l'intégrité

- Quel est le rôle d'un four à moufle dans la modification thermique du bois ? Optimiser la durabilité de Daniellia oliveri

- Comment un réacteur en acier inoxydable fonctionne-t-il dans un four à moufle pour transformer le PET en graphène ? Synthèse Maîtrisée du Carbone