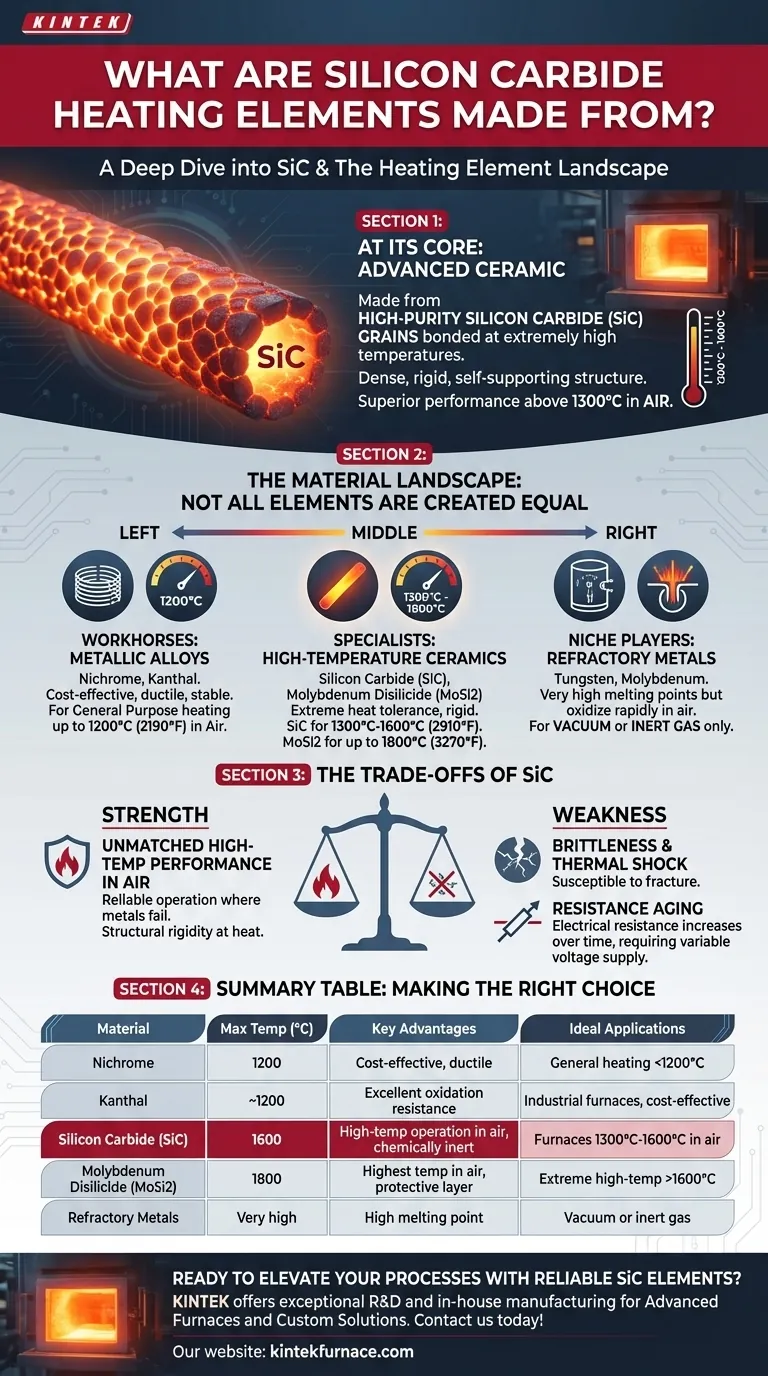

À la base, un élément chauffant en carbure de silicium est fabriqué à partir de carbure de silicium (SiC), un composé céramique avancé. Contrairement aux éléments chauffants métalliques courants, le SiC est formé à partir de grains de carbure de silicium de haute pureté qui sont liés ensemble à des températures extrêmement élevées, créant une structure dense, rigide et autoportante capable de fonctionner là où de nombreux métaux échoueraient.

Le nom « élément chauffant en carbure de silicium » vous indique le quoi, mais pas le pourquoi. L'information essentielle est que le SiC est choisi par rapport aux alliages métalliques plus courants pour ses performances supérieures à très hautes températures (au-dessus de 1300°C) dans l'air, malgré sa fragilité et sa complexité de gestion.

Comprendre le paysage des matériaux

Pour apprécier pourquoi le carbure de silicium est utilisé, vous devez d'abord comprendre le paysage des matériaux pour éléments chauffants. Ils ne sont pas interchangeables ; chacun est conçu pour une fenêtre opérationnelle spécifique définie par la température, l'atmosphère et le coût.

Les bêtes de somme : Alliages métalliques

Les éléments chauffants les plus courants sont fabriqués à partir d'alliages métalliques, principalement choisis pour leur ductilité, leur stabilité et leur rentabilité à basse et moyenne température.

- Nichrome (Nickel-Chrome) : C'est la norme de l'industrie pour le chauffage général jusqu'à environ 1200°C (2190°F). La teneur en chrome forme une couche d'oxyde protectrice qui empêche le nickel de s'oxyder et de se consumer.

- Kanthal (Fer-Chrome-Aluminium) : Souvent considéré comme un concurrent du Nichrome, les alliages FeCrAl peuvent parfois atteindre des températures légèrement plus élevées et sont connus pour leur excellente résistance à l'oxydation. Ils constituent un choix rentable pour de nombreux fours industriels.

Les spécialistes : Céramiques haute température

Lorsque les températures dépassent les limites des alliages métalliques, les ingénieurs se tournent vers les céramiques avancées. Ces matériaux échangent la ductilité du métal contre une tolérance extrême à la chaleur.

- Carbure de silicium (SiC) : Les éléments en SiC excellent dans la plage de 1300°C à 1600°C (2370°F à 2910°F). Ils sont chimiquement inertes et rigides, ce qui leur permet d'être utilisés dans des environnements industriels difficiles sans supports.

- Disiliciure de molybdène (MoSi2) : Pour les plages de température les plus élevées dans l'air (jusqu'à 1800°C ou 3270°F), le MoSi2 est le choix premium. Ces éléments forment une couche de verre de silice protectrice à haute température, permettant des performances remarquables.

Les acteurs de niche : Métaux réfractaires

Certains métaux ont des points de fusion incroyablement élevés mais une faiblesse critique : ils s'oxydent rapidement dans l'air à haute température.

- Tungstène et Molybdène : Ces matériaux sont utilisés pour des applications à très haute température, mais presque exclusivement sous vide ou dans une atmosphère de gaz inerte. Le SiC, en revanche, est conçu pour fonctionner directement dans l'air.

Les compromis liés à l'utilisation du carbure de silicium

Aucun matériau n'est parfait. Choisir le carbure de silicium entraîne un ensemble distinct d'avantages et d'inconvénients que vous devez gérer.

Force : Performance haute température inégalée dans l'air

La principale raison de choisir le SiC est sa capacité à fonctionner de manière fiable à des températures qui détruiraient les éléments en Nichrome ou en Kanthal. Sa rigidité structurelle à la chaleur est un avantage opérationnel significatif.

Faiblesse : Fragilité et choc thermique

En tant que céramique, le SiC est cassant. Il ne peut pas être plié ou remodelé comme un fil métallique et est susceptible de se fracturer sous un impact mécanique ou un choc thermique sévère (chauffage ou refroidissement trop rapide).

Faiblesse : Vieillissement de la résistance

La résistance électrique d'un élément en carbure de silicium augmente progressivement au cours de sa durée de vie. Ce phénomène, connu sous le nom de vieillissement, nécessite une alimentation électrique avec une sortie de tension variable pour maintenir une puissance et une température constantes, ajoutant de la complexité à la conception du système. Les alliages métalliques, en revanche, ont une résistance relativement stable tout au long de leur durée de vie.

Faire le bon choix pour votre application

La sélection du bon élément chauffant est une décision de conception critique basée entièrement sur vos objectifs opérationnels.

- Si votre objectif principal est le chauffage général en dessous de 1200°C (2190°F) : Choisissez un alliage métallique comme le Nichrome ou le Kanthal pour le meilleur équilibre entre coût, durabilité et facilité d'utilisation.

- Si votre objectif principal est le fonctionnement d'un four de 1300°C à 1600°C (2910°F) dans une atmosphère d'air : Le carbure de silicium est le choix définitif et le plus pratique pour cet environnement.

- Si votre objectif principal est de fonctionner sous vide ou dans un gaz inerte à haute température : Les métaux réfractaires comme le molybdène ou le tungstène sont spécifiquement conçus à cet effet.

- Si votre objectif principal est d'atteindre les températures les plus élevées (au-dessus de 1600°C) dans l'air : Les éléments en disiliciure de molybdène (MoSi2) sont conçus pour cette plage de performance extrême.

En fin de compte, le choix d'un élément chauffant consiste à faire correspondre précisément les propriétés du matériau aux exigences de votre application.

Tableau récapitulatif :

| Matériau | Température Max (°C) | Avantages clés | Applications idéales |

|---|---|---|---|

| Nichrome | 1200 | Rentable, ductile | Chauffage général en dessous de 1200°C |

| Kanthal | ~1200 | Excellente résistance à l'oxydation | Fours industriels, chauffage rentable |

| Carbure de silicium (SiC) | 1600 | Fonctionnement haute température dans l'air, chimiquement inerte | Fours de 1300°C à 1600°C dans l'air |

| Disiliciure de molybdène (MoSi2) | 1800 | Température la plus élevée dans l'air, couche de silice protectrice | Applications à très haute température au-dessus de 1600°C |

| Métaux réfractaires (ex. Tungstène) | Très élevé | Point de fusion élevé | Atmosphères sous vide ou gaz inerte |

Prêt à améliorer vos processus à haute température avec des éléments chauffants fiables en carbure de silicium ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours Muffle, Tube, Rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants sur mesure peuvent améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie