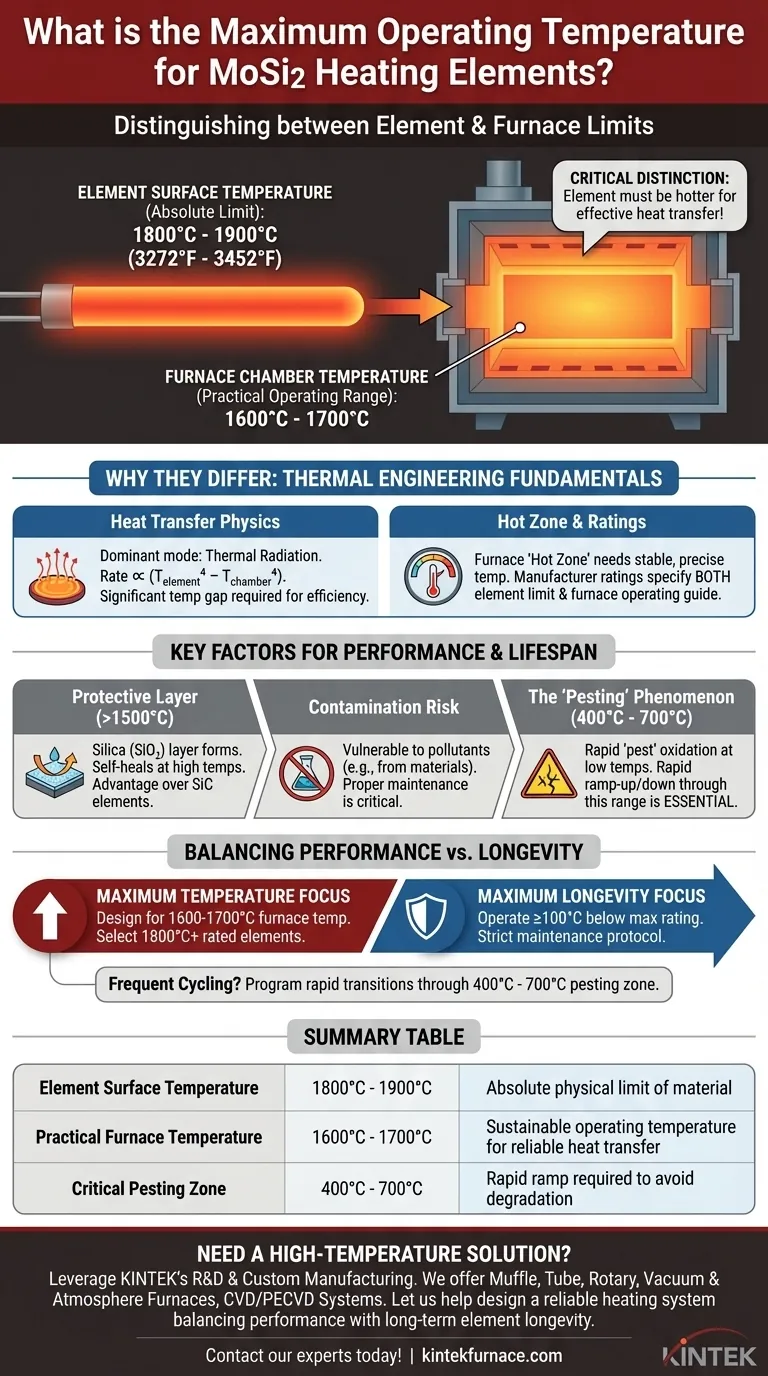

La température de surface maximale absolue pour un élément chauffant en MoSi2 est généralement comprise entre 1800°C et 1900°C (3272°F à 3452°F). Cependant, ce chiffre représente la limite physique de l'élément, et non la température de fonctionnement durable du four dans lequel il se trouve. Pour les applications pratiques, la température maximale de la chambre du four est significativement plus basse, généralement dans la plage de 1600°C à 1700°C.

La distinction essentielle que vous devez comprendre est celle entre la température de surface de l'élément et la température maximale de la chambre du four. Bien que l'élément lui-même puisse devenir plus chaud, la température de fonctionnement pratique et sûre pour le four qu'il chauffe est limitée à une plage inférieure afin d'assurer un transfert de chaleur efficace et une durée de vie raisonnable.

Pourquoi la température de l'élément et la température du four diffèrent

La différence entre la valeur nominale de l'élément et la capacité du four n'est pas une divergence ; c'est un principe fondamental de l'ingénierie thermique. Un élément doit être substantiellement plus chaud que son environnement pour transférer la chaleur efficacement.

La "zone chaude" vs. la surface de l'élément

La chambre interne d'un four, souvent appelée la "zone chaude", est la zone qui doit être maintenue à une température précise et stable. Pour chauffer ce volume d'espace et compenser les pertes de chaleur, les éléments chauffants qui l'entourent doivent fonctionner à une température plus élevée.

La physique du transfert de chaleur à haute température

Aux températures extrêmes où les éléments MoSi2 fonctionnent, le mode dominant de transfert de chaleur est le rayonnement thermique. Le taux de transfert de chaleur est proportionnel à la différence de température à la puissance quatre (T_élément⁴ - T_chambre⁴). Cela nécessite un écart de température significatif pour propulser efficacement la chaleur dans la chambre.

Les évaluations des fabricants clarifient cette distinction

Les fabricants réputés spécifient à la fois la température maximale de l'élément et la température maximale de fonctionnement recommandée du four. La valeur nominale maximale de l'élément (par exemple, 1850°C) est une déclaration des limites du matériau, tandis que la valeur nominale du four (par exemple, 1700°C) est le guide pratique pour la conception et le fonctionnement.

Facteurs clés influençant les performances et la durée de vie

La simple connaissance de la température maximale ne suffit pas. La longévité et la fiabilité des éléments MoSi2 dépendent fortement de la manière dont ils sont utilisés et entretenus.

L'avantage au-dessus de 1500°C

Les éléments MoSi2 forment une couche vitreuse protectrice de silice (SiO₂) à leur surface lorsqu'ils sont chauffés. Cette couche s'auto-répare à haute température, ce qui confère à ces éléments un avantage distinct et une durée de vie plus longue par rapport aux éléments en carbure de silicium (SiC) lorsqu'ils sont utilisés de manière constante au-dessus de 1500°C.

Le risque de contamination

La couche de silice protectrice est vulnérable. Des contaminants, tels que ceux provenant de zircone colorée mal séchée ou d'autres matériaux de processus, peuvent attaquer cette couche et provoquer une défaillance prématurée de l'élément. Un entretien approprié du four et un fonctionnement propre sont essentiels.

Comprendre les compromis et les pièges

Bien que puissants, les éléments MoSi2 ont des vulnérabilités spécifiques qui doivent être gérées pour garantir un résultat positif. Les utiliser sans comprendre ces compromis entraîne des coûts inattendus et des temps d'arrêt.

Le phénomène de "pesting" à basse température

Les éléments MoSi2 sont sensibles à un type spécifique de défaillance connu sous le nom d'oxydation "pest" ou "pesting". Cela se produit à des températures plus basses, généralement entre 400°C et 700°C, où le matériau peut se désintégrer rapidement en poudre. Les fours doivent être conçus pour chauffer et refroidir le plus rapidement possible à travers cette plage de températures.

Pousser à la limite absolue

Faire fonctionner un élément à sa température nominale maximale absolue réduira considérablement sa durée de vie. Le transfert de chaleur devient moins efficace et la couche protectrice se dégrade plus rapidement. Une approche conservatrice est toujours plus rentable à long terme.

Fragilité et manipulation

À température ambiante, les éléments MoSi2 sont très fragiles et doivent être manipulés avec une extrême prudence lors de l'installation et du remplacement. Ils ne deviennent plus ductiles qu'à très hautes températures.

Faire le bon choix pour votre application

Votre stratégie opérationnelle doit être dictée par votre objectif d'ingénierie principal, qu'il s'agisse d'atteindre la température maximale ou d'assurer une fiabilité maximale.

- Si votre objectif principal est la température maximale du four : Concevez pour une température de fonctionnement continue de 1600°C à 1700°C, ce qui nécessite de sélectionner des éléments évalués pour 1800°C ou plus.

- Si votre objectif principal est la longévité de l'élément : Faites fonctionner le four au moins 100°C en dessous de sa température nominale maximale et mettez en œuvre un protocole d'entretien strict pour éviter la contamination.

- Si votre processus implique des cycles thermiques fréquents : Assurez-vous que votre contrôleur est programmé pour monter et descendre rapidement dans la plage de 400°C à 700°C afin d'éviter l'oxydation "pest".

Comprendre la distinction entre la capacité de l'élément et le fonctionnement pratique du four est la clé pour concevoir un système de chauffage fiable et performant.

Tableau récapitulatif :

| Type de température | Plage typique | Considération clé |

|---|---|---|

| Température de surface de l'élément | 1800°C - 1900°C | Limite physique absolue du matériau MoSi2 |

| Température pratique du four | 1600°C - 1700°C | Température de fonctionnement durable pour un transfert de chaleur fiable |

| Zone critique de "pesting" | 400°C - 700°C | Montée/descente rapide requise pour éviter la dégradation de l'élément |

Besoin d'une solution de four à haute température adaptée à vos exigences spécifiques ?

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à concevoir un système de chauffage fiable qui équilibre les performances maximales en température avec la longévité à long terme des éléments. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance