En bref, les éléments chauffants en disiliciure de molybdène (MoSi₂) présentent une résistance mécanique élevée pour un matériau céramique, mais cette résistance est caractérisée par la dureté et la résistance à la compression plutôt que par la ductilité. Les spécifications clés comprennent une résistance à la flexion de 350 MPa, une résistance à la compression de 650 MPa et une ténacité à la rupture de 4,5 MPa·m¹/². Cela les rend robustes sous des charges prévisibles, mais susceptibles à une rupture fragile en cas de chocs brusques.

Le point essentiel est que, bien que les éléments en MoSi₂ soient suffisamment solides pour résister à des contraintes opérationnelles importantes telles que les vibrations et les cycles thermiques, leur nature céramique les rend intrinsèquement fragiles. Comprendre ce compromis entre la résistance à haute température et la faible ténacité aux chocs est essentiel pour une conception, une manipulation et un fonctionnement appropriés.

Décomposition des propriétés mécaniques

Pour saisir pleinement les capacités des éléments en MoSi₂, nous devons examiner au-delà d'une seule métrique de « résistance » et analyser les propriétés spécifiques qui définissent leur comportement mécanique.

Résistance à la compression et à la flexion

Les éléments en MoSi₂ ont une résistance à la compression élevée (650 MPa), ce qui signifie qu'ils résistent très bien aux forces d'écrasement.

Leur résistance à la flexion (350 MPa) indique également une forte résistance à la flexion sous charge, un attribut crucial pour les éléments qui s'étendent sur des distances dans une chambre de four. Ces valeurs sont élevées pour un matériau fonctionnant à des températures extrêmes.

Ténacité à la rupture et dureté

La ténacité à la rupture (4,5 MPa·m¹/²) est sans doute le chiffre le plus critique pour l'application pratique. Cette valeur, bien que respectable pour une céramique, indique une faible résistance à la propagation des fissures.

Combiné à une dureté élevée (12,0 GPa), ce profil définit un matériau fragile classique. Il est difficile à rayer ou à déformer, mais une fois qu'une fissure commence — souvent à partir d'un petit impact ou d'un défaut de surface — elle peut entraîner une rupture soudaine.

Le rôle de la porosité et de la densité

La densité du matériau (5,8 g/cm³) et la faible porosité (+/- 5%) sont des indicateurs d'une fabrication de haute qualité. Une structure dense et non poreuse est essentielle pour atteindre la résistance mécanique indiquée et pour prévenir les points faibles internes où les fractures pourraient prendre naissance.

Résistance dans un contexte pratique

Ces propriétés matérielles influencent directement la façon dont les éléments en MoSi₂ fonctionnent et doivent être manipulés dans un cadre industriel ou de laboratoire réel.

Résilience aux cycles thermiques

L'un des principaux avantages du MoSi₂ est sa capacité à supporter des cycles thermiques rapides. Son allongement thermique de 4% est géré par sa structure rigide, permettant des temps de chauffage et de refroidissement rapides sans dégradation qui pourrait affecter les matériaux moins stables.

Vibrations et chocs opérationnels

La résistance et la rigidité inhérentes permettent à ces éléments de supporter facilement les chocs mécaniques et les vibrations typiques d'un four en fonctionnement. Leur conception robuste, comportant souvent des joints spécialement moulés, offre une forte résistance aux chocs contre les contraintes opérationnelles prévisibles.

Risques de manipulation et d'installation

Le plus grand risque mécanique pour un élément en MoSi₂ survient lors de l'installation et de la maintenance. En raison de leur fragilité, laisser tomber un élément ou le frapper avec un outil peut provoquer des fissures microscopiques qui entraînent une défaillance prématurée une fois que le four est mis à température.

Comprendre les compromis

Aucun matériau n'est parfait. La performance exceptionnelle à haute température du MoSi₂ s'accompagne de vulnérabilités spécifiques qui doivent être gérées.

Le facteur de fragilité : Résistance contre Ténacité

Le compromis le plus important est celui entre la résistance et la ténacité. Le MoSi₂ est résistant à la compression et à la flexion, mais pas tenace face aux impacts. Cela contraste avec les éléments métalliques, qui sont ductiles et peuvent se plier ou se déformer sans se fracturer, mais ne peuvent pas atteindre les mêmes températures de fonctionnement.

Performance au-dessus de 1500°C

Lorsqu'ils sont utilisés de manière constante au-dessus de 1500°C, les éléments en MoSi₂ durent souvent beaucoup plus longtemps que les alternatives comme le carbure de silicium (SiC). La couche de silice protectrice qui se forme à la surface de l'élément est plus stable à ces températures extrêmes.

Sensibilité à la contamination

L'intégrité mécanique est liée à la stabilité chimique. Les références indiquent que les éléments en MoSi₂ sont plus sujets aux problèmes de contamination. Le fait de ne pas sécher correctement les matériaux placés dans le four peut entraîner des réactions chimiques qui dégradent la couche protectrice de l'élément, compromettant sa résistance et sa durée de vie.

Faire le bon choix pour votre application

La sélection du bon élément chauffant nécessite d'aligner ses propriétés avec votre objectif opérationnel principal.

- Si votre objectif principal est la température de fonctionnement maximale (>1600°C) et une longue durée de vie : Le MoSi₂ est le choix supérieur, à condition que vous puissiez assurer une manipulation prudente lors de l'installation et maintenir une atmosphère de four propre et sèche.

- Si votre objectif principal est la robustesse contre les impacts physiques ou la manipulation brutale : Vous devez concevoir des supports de four pour protéger les éléments fragiles en MoSi₂ ou envisager des alternatives métalliques plus résistantes mais à plus basse température.

- Si votre objectif principal est le cycle thermique rapide et l'efficacité énergétique : La résistance stable et le temps de réponse rapide du MoSi₂ en font un candidat idéal pour les applications nécessitant des changements de température fréquents.

En fin de compte, tirer parti de la résistance exceptionnelle des éléments chauffants en MoSi₂ dépend du respect de leur fragilité inhérente.

Tableau récapitulatif :

| Propriété | Valeur |

|---|---|

| Résistance à la flexion | 350 MPa |

| Résistance à la compression | 650 MPa |

| Ténacité à la rupture | 4,5 MPa·m¹/² |

| Dureté | 12,0 GPa |

| Densité | 5,8 g/cm³ |

| Porosité | +/- 5% |

| Allongement thermique | 4% |

Optimisez vos processus à haute température avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et d'autres systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant ainsi la performance et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

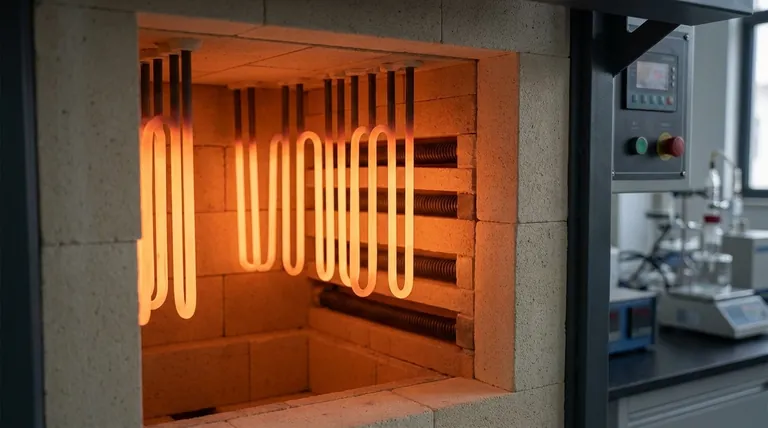

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice