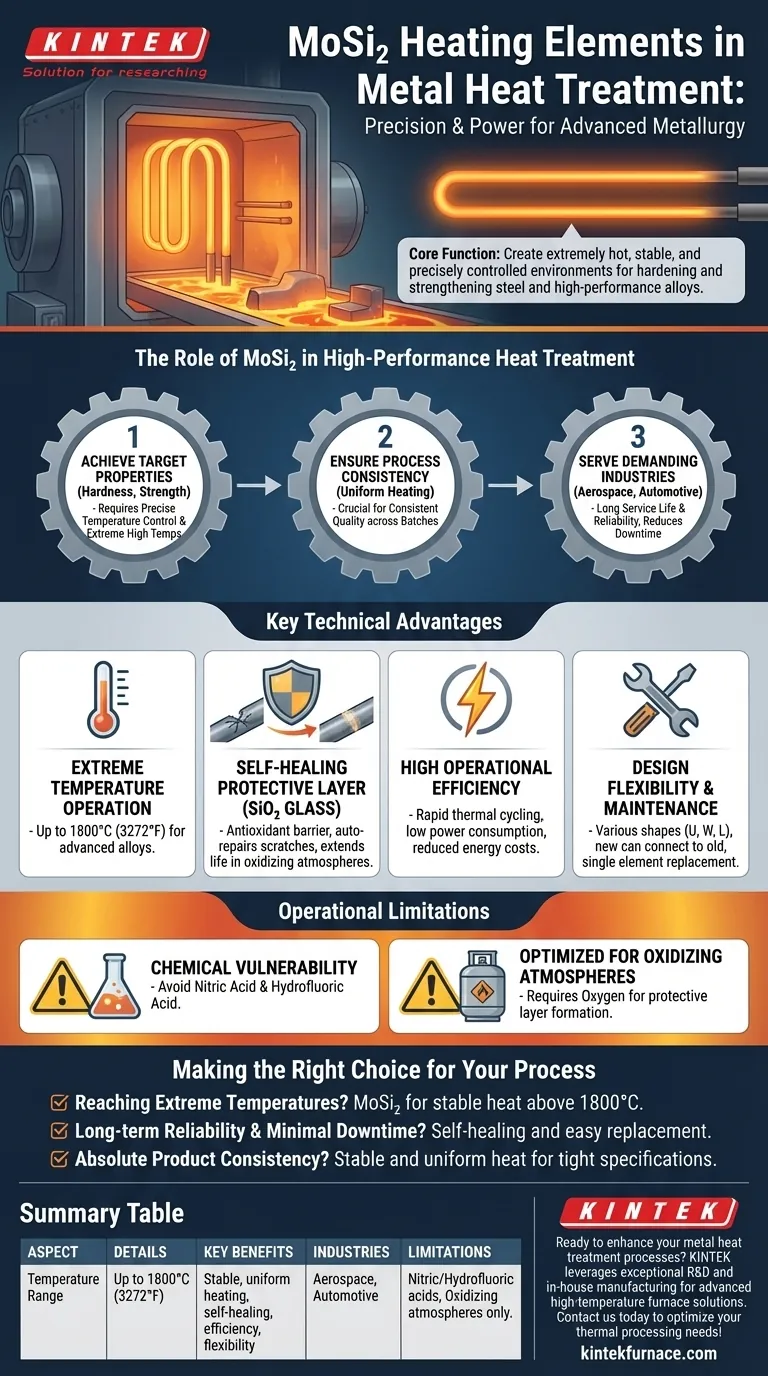

Essentiellement, les éléments chauffants en disiliciure de molybdène (MoSi₂) sont utilisés dans le traitement thermique des métaux pour créer un environnement de four extrêmement chaud, stable et précisément contrôlé. Cela permet des processus tels que le durcissement et le renforcement de l'acier et des alliages haute performance, ce qui est essentiel pour la fabrication de composants critiques dotés de propriétés mécaniques améliorées.

La véritable valeur des éléments en MoSi₂ dans le traitement thermique ne réside pas seulement dans leur capacité à atteindre des températures extrêmes, mais aussi dans leur stabilité opérationnelle et leur uniformité. Cette combinaison garantit des résultats cohérents et reproductibles et minimise les temps d'arrêt coûteux du four, ce qui est primordial dans les industries à enjeux élevés comme l'aérospatiale et l'automobile.

Le rôle du MoSi₂ dans le traitement thermique haute performance

Les éléments en MoSi₂ ne sont pas seulement une source de chaleur ; ils sont un catalyseur essentiel des processus métallurgiques modernes. Leurs propriétés uniques soutiennent directement les objectifs du traitement thermique.

Atteindre les propriétés matérielles cibles

L'objectif principal du traitement thermique est de modifier la microstructure d'un métal pour obtenir des propriétés spécifiques comme la dureté et la résistance.

Cela nécessite un contrôle précis de la température et la capacité d'atteindre des températures très élevées, ce que les éléments en MoSi₂ fournissent de manière fiable.

Assurer la cohérence du processus

Un chauffage uniforme dans toute la chambre du four est crucial pour une qualité constante. Des températures incohérentes peuvent entraîner des lots de pièces avec des propriétés variables ou des contraintes internes.

Les éléments en MoSi₂ sont connus pour fournir un chauffage stable et uniforme, garantissant que chaque composant reçoit exactement le même cycle thermique.

Au service des industries exigeantes

Des industries telles que la fabrication aérospatiale et automobile dépendent de matériaux à haute résistance et opèrent avec des coûts très élevés associés aux temps d'arrêt des fours.

Les éléments en MoSi₂ sont préférés dans ces secteurs car leur longue durée de vie et leur fiabilité soutiennent un travail continu et réduisent les interruptions coûteuses.

Principaux avantages techniques des éléments en MoSi₂

Plusieurs caractéristiques clés font du MoSi₂ la technologie de choix pour ces applications exigeantes.

Fonctionnement à température extrême

Les éléments en MoSi₂ peuvent fonctionner à des températures de four allant jusqu'à 1800°C (3272°F). Cette capacité permet le traitement d'alliages avancés et d'aciers spécialisés qui nécessitent un chauffage intense.

La couche protectrice auto-cicatrisante

À haute température dans une atmosphère d'oxygène, une fine couche protectrice de verre de silice (SiO₂) se forme à la surface de l'élément.

Cette couche agit comme une barrière antioxydante et possède une fonction d'auto-réparation unique. Si l'élément est rayé ou endommagé, le matériau sous-jacent se réoxyde pour réparer le film protecteur, prolongeant considérablement sa durée de vie.

Efficacité opérationnelle élevée

Ces éléments présentent un taux de chauffage élevé et une faible consommation d'énergie relative. Cette efficacité permet un cyclage thermique rapide et contribue à réduire les coûts énergétiques globaux dans les environnements de production.

Flexibilité de conception et maintenance

Les éléments en MoSi₂ sont produits sous différentes formes (par exemple, en U, en W et en L) pour s'adapter à différentes conceptions de fours.

Crucialement, de nouveaux éléments peuvent être connectés à d'anciens dans le même circuit. Cela simplifie la maintenance, car un seul élément défectueux peut être remplacé sans avoir besoin de remplacer l'ensemble.

Comprendre les limites opérationnelles

Bien que très efficaces, les éléments en MoSi₂ ont des limitations spécifiques qui doivent être gérées pour des performances et une longévité optimales.

Vulnérabilité chimique

La couche de silice protectrice rend les éléments très résistants à la plupart des acides et des alcalis.

Cependant, ils seront attaqués et dissous par l'acide nitrique et l'acide fluorhydrique. L'environnement du four doit être exempt de ces produits chimiques.

Optimisé pour les atmosphères oxydantes

La couche de silice auto-cicatrisante dépend de la présence d'oxygène pour se former. Les éléments sont explicitement conçus pour un travail continu dans une atmosphère contenant de l'oxygène.

Les utiliser dans des atmosphères réductrices ou d'autres atmosphères spécialisées peut affecter leurs performances et leur durée de vie, car la couche protectrice ne peut pas se former ou être maintenue correctement.

Faire le bon choix pour votre processus

Votre objectif spécifique déterminera la manière dont vous tirerez parti des avantages des éléments en MoSi₂.

- Si votre objectif principal est d'atteindre des températures de processus extrêmes : Les éléments en MoSi₂ sont le choix définitif pour les applications nécessitant une chaleur stable au-delà des limites des éléments métalliques ou en carbure de silicium.

- Si votre objectif principal est la fiabilité à long terme et un temps d'arrêt minimal : La couche de silice auto-cicatrisante et la capacité à mélanger des éléments anciens et nouveaux rendent le MoSi₂ idéal pour une production continue et à grand volume.

- Si votre objectif principal est une cohérence absolue du produit : La production de chaleur stable et uniforme du MoSi₂ garantit que chaque pièce d'un lot reçoit le même traitement thermique, ce qui est essentiel pour atteindre des spécifications strictes.

En comprenant ces caractéristiques fondamentales, vous pouvez spécifier en toute confiance la bonne technologie de chauffage pour vos besoins critiques de traitement thermique.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température | Jusqu'à 1800°C (3272°F) |

| Avantages clés | Chauffage stable et uniforme ; couche protectrice auto-cicatrisante ; haute efficacité ; flexibilité de conception |

| Industries desservies | Aérospatiale, fabrication automobile |

| Limitations | Vulnérable aux acides nitrique et fluorhydrique ; optimisé pour les atmosphères oxydantes |

Prêt à améliorer vos processus de traitement thermique des métaux avec des solutions fiables et à haute température ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant des performances et une efficacité supérieures pour des industries comme l'aérospatiale et l'automobile. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos besoins en traitement thermique !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température