En bref, les éléments chauffants en carbure de silicium (SiC) sont essentiels dans les fours industriels à haute température utilisés pour le traitement des métaux, la fabrication de semi-conducteurs et la production de verre et de céramiques. Leur valeur provient d'une combinaison unique de tolérance à la chaleur élevée, de durabilité dans des environnements difficiles et de la capacité à fournir une chaleur précise et uniforme, ce qui en fait une technologie essentielle pour les processus thermiques exigeants.

La décision d'utiliser des éléments chauffants en SiC ne concerne pas seulement l'atteinte de températures élevées. Il s'agit d'atteindre la fiabilité opérationnelle, la cohérence des processus et un coût total de possession favorable dans des environnements industriels où des matériaux moins performants échoueraient rapidement.

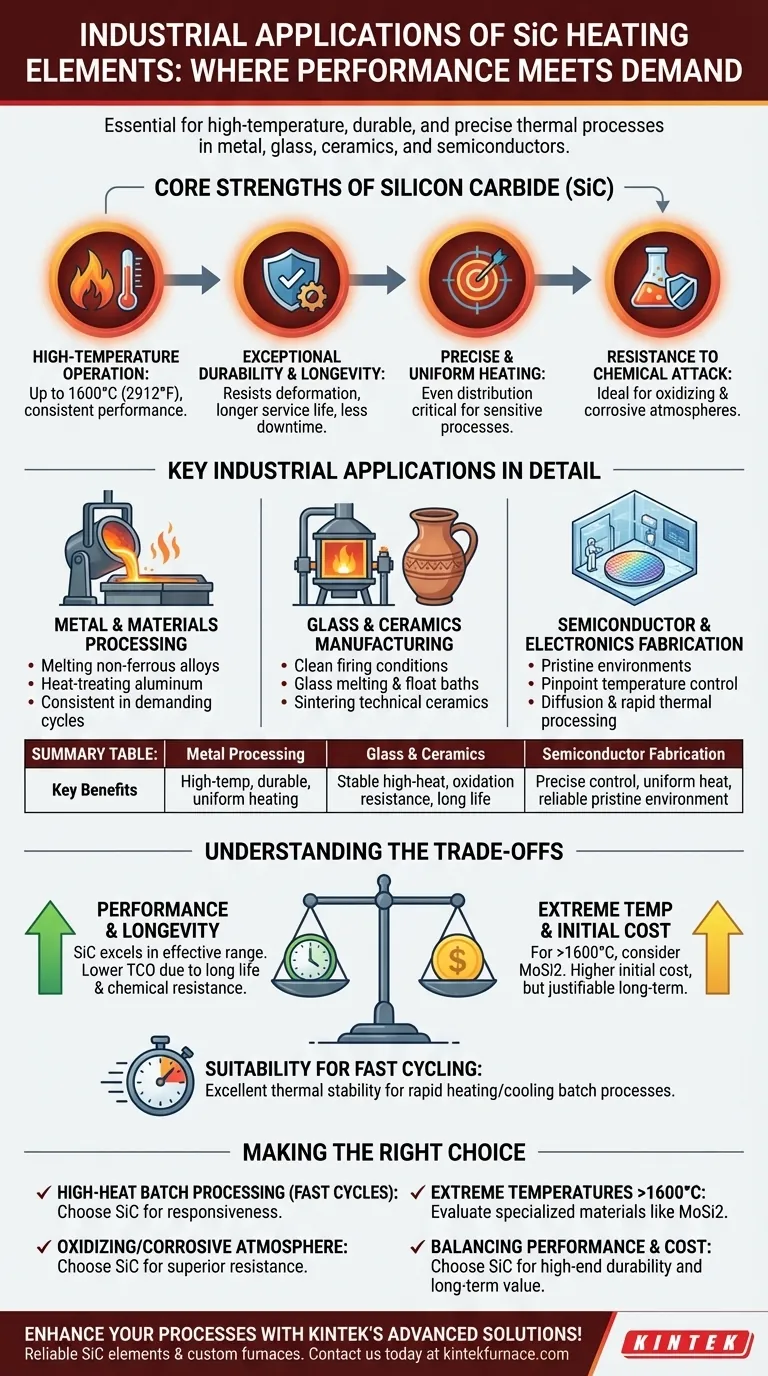

Les atouts majeurs du carbure de silicium

Pour comprendre où les éléments en SiC excellent, vous devez d'abord comprendre leurs propriétés fondamentales. Ils ne sont pas choisis simplement parce qu'ils chauffent, mais en raison de leur comportement sous la contrainte de la production industrielle.

Fonctionnement à haute température

Les éléments en SiC sont conçus pour fonctionner de manière constante à très hautes températures, souvent jusqu'à 1600°C (2912°F). Cette capacité est essentielle pour des processus comme la fusion de métaux non ferreux ou la cuisson de céramiques avancées.

Durabilité et longévité exceptionnelles

Contrairement à de nombreux éléments chauffants métalliques, le SiC est un matériau céramique doté d'une résistance mécanique élevée. Il résiste à l'affaissement et à la déformation à haute température, ce qui entraîne une durée de vie significativement plus longue et réduit les temps d'arrêt coûteux pour le remplacement des éléments.

Chauffage précis et uniforme

Ces éléments peuvent être fabriqués dans diverses formes et tailles, permettant des conceptions de fours qui offrent une distribution de chaleur extrêmement uniforme. Cette précision est non négociable dans des applications comme le traitement des plaquettes semi-conductrices, où les gradients de température peuvent ruiner des lots entiers.

Résistance aux attaques chimiques

Le SiC possède une excellente résistance à l'oxydation et à la corrosion chimique. Cela le rend idéal pour une utilisation dans des fours avec des atmosphères oxydantes ou lorsque les sous-produits du processus pourraient corroder et détruire les éléments métalliques.

Principales applications industrielles en détail

Les propriétés du SiC se traduisent directement par son utilisation répandue dans plusieurs industries clés.

Traitement des métaux et des matériaux

Dans les fonderies et les installations de traitement thermique, les éléments en SiC sont utilisés pour la fusion, le maintien et le traitement thermique de l'aluminium et d'autres alliages non ferreux. Leur durabilité assure des performances constantes malgré les cycles thermiques exigeants.

Fabrication du verre et de la céramique

La production de verre et de céramique nécessite des températures élevées soutenues et des conditions de cuisson propres. Les éléments en SiC fournissent l'environnement stable et à haute température nécessaire pour la fusion du verre, les bains de verre flotté et le frittage des céramiques techniques.

Fabrication de semi-conducteurs et d'électronique

La fabrication de semi-conducteurs et de composants électroniques exige des environnements immaculés et un contrôle précis de la température. Les éléments en SiC sont utilisés dans les fours de diffusion et les systèmes de traitement thermique rapide où leurs capacités de chauffage précises sont essentielles pour produire des plaquettes de haute qualité.

Comprendre les compromis

Aucune technologie unique n'est une solution universelle. Le choix du SiC implique de comprendre sa position par rapport aux autres matériaux d'éléments chauffants.

Performance vs. Température maximale

Le SiC offre des performances exceptionnelles dans sa plage de température effective. Cependant, pour les températures les plus élevées (au-dessus de 1600°C), des éléments plus spécialisés et souvent plus coûteux comme le disiliciure de molybdène (MoSi2) peuvent être nécessaires.

Coût vs. Durée de vie

Le coût d'acquisition initial des éléments en SiC peut être plus élevé que celui des éléments métalliques standard (comme le Kanthal). Cependant, leur durée de vie significativement plus longue et leur résistance à la défaillance entraînent souvent un coût total de possession inférieur, en particulier dans des environnements agressifs.

Adaptabilité au cyclage rapide

La stabilité thermique du SiC le rend bien adapté aux processus par lots qui nécessitent un chauffage et un refroidissement rapides. Cette capacité à résister aux chocs thermiques lui confère un avantage dans les applications où les fours ne fonctionnent pas en continu.

Faire le bon choix pour votre processus

Votre décision finale doit être guidée par les exigences spécifiques de votre application industrielle.

- Si votre objectif principal est le traitement par lots à haute température avec des cycles rapides : Le SiC est un excellent choix en raison de sa stabilité thermique et de sa réactivité.

- Si votre objectif principal est la longévité dans une atmosphère oxydante ou corrosive : La résistance chimique inhérente du SiC en fait une option supérieure et plus fiable que la plupart des éléments métalliques.

- Si votre objectif principal est d'atteindre des températures extrêmes supérieures à 1600°C : Vous devriez évaluer des matériaux plus spécialisés comme le MoSi2, qui sont conçus pour cette plage supérieure.

- Si votre objectif principal est d'équilibrer les performances avec les coûts d'exploitation : Le SiC offre un juste milieu convaincant, offrant une durabilité et une précision haut de gamme pour un investissement à long terme justifiable.

En fin de compte, la sélection du bon élément chauffant consiste à faire correspondre les capacités éprouvées du matériau aux exigences spécifiques de votre processus.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Traitement des métaux | Fonctionnement à haute température, durabilité et chauffage uniforme pour la fusion et le traitement thermique des métaux non ferreux. |

| Verre et céramique | Environnements stables à haute température, résistance à l'oxydation et longue durée de vie pour des conditions de cuisson propres. |

| Fabrication de semi-conducteurs | Contrôle précis de la température, distribution uniforme de la chaleur et fiabilité dans des environnements immaculés pour le traitement des plaquettes. |

Améliorez vos processus industriels avec les solutions de fours avancées à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants SiC fiables et des conceptions de fours personnalisées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour optimiser vos applications thermiques et atteindre des performances supérieures !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes