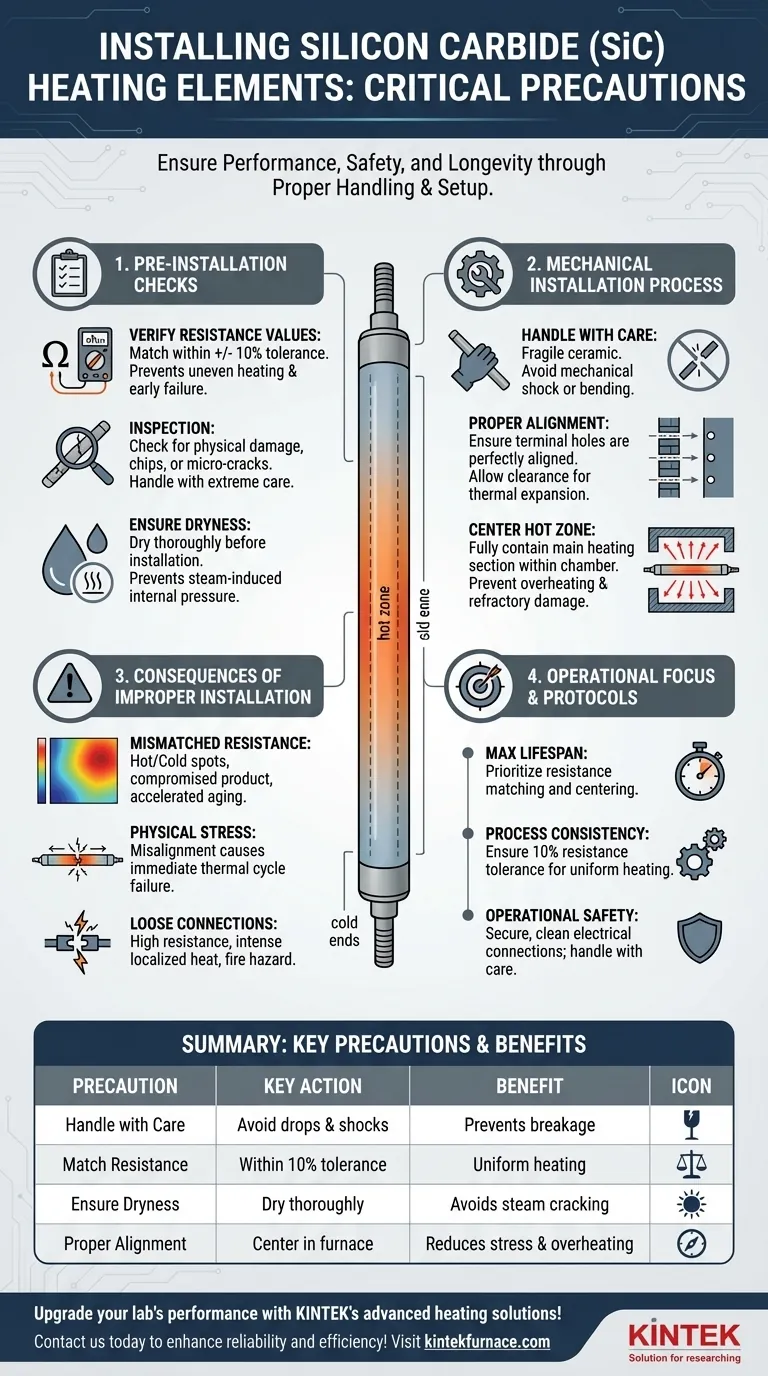

Lors de l'installation d'éléments chauffants en carbure de silicium (SiC), les précautions les plus critiques consistent à les manipuler avec le plus grand soin en raison de leur nature fragile, à faire correspondre la résistance électrique de tous les éléments avec une tolérance de 10 %, à s'assurer qu'ils sont parfaitement secs avant l'installation, et à garantir un alignement et un centrage corrects à l'intérieur de la chambre du four pour éviter les contraintes mécaniques et la surchauffe localisée.

Une installation correcte n'est pas seulement une tâche mécanique ; c'est un processus critique qui dicte directement l'uniformité de la température du four, la sécurité opérationnelle et la durée de vie ultime des éléments chauffants. Négliger ces étapes peut entraîner une défaillance prématurée et des temps d'arrêt coûteux.

Vérifications avant l'installation : les bases du succès

Avant même qu'un élément n'entre dans le four, quelques étapes préparatoires sont essentielles pour prévenir une défaillance immédiate ou future. Ces vérifications garantissent que vous commencez avec un composant viable.

Vérifier les valeurs de résistance

Chaque élément en SiC a une résistance électrique spécifique. Pour un chauffage uniforme, tous les éléments connectés dans une seule banque électrique doivent avoir des résistances qui correspondent avec une tolérance de +/- 10 %.

Des résistances mal appariées entraînent un fonctionnement plus chaud de certains éléments que d'autres, ce qui conduit à des températures de four inégales et raccourcit considérablement la durée de vie des éléments surchargés.

Inspecter les dommages physiques

Le carbure de silicium est extrêmement dur mais aussi très fragile, comme une tasse à café en céramique. Inspectez soigneusement chaque nouvel élément pour détecter tout éclat, fissure ou autre signe de dommage qui aurait pu survenir pendant l'expédition ou la manipulation.

Une petite micro-fissure invisible peut devenir un point de défaillance catastrophique une fois que l'élément est soumis à des températures élevées et à des cycles thermiques.

S'assurer que les éléments sont secs

Évitez d'installer des éléments en SiC dans des conditions humides. S'il y a le moindre soupçon qu'un élément a été exposé à l'humidité, il doit être séché soigneusement avant l'installation et l'utilisation.

Le chauffage d'un élément humide peut provoquer la transformation de l'humidité piégée en vapeur, créant potentiellement une pression interne qui fissure l'élément de l'intérieur.

Le processus d'installation mécanique

Le placement physique de l'élément à l'intérieur du four est un moment où la précision prévient les problèmes futurs.

Manipuler avec un soin extrême

Manipulez toujours les éléments comme des composants céramiques fragiles. Ne les laissez jamais tomber, ne les cognez jamais et ne les soumettez jamais à des chocs mécaniques ou à des forces de flexion.

Assurer un alignement et un dégagement corrects

Les trous de borne dans la paroi du four ou l'isolation doivent être parfaitement alignés. L'élément doit glisser en douceur sans être forcé ni heurter le réfractaire du côté opposé.

Forcer un élément dans un trou mal aligné crée des contraintes internes qui le feront échouer sous l'effet de la chaleur. Il doit y avoir un dégagement adéquat pour permettre la dilatation thermique pendant le fonctionnement.

Centrer la section chauffante

La "zone chaude", ou la section chauffante principale de l'élément, doit être entièrement contenue dans la chambre du four. Aucune partie de cette section ne doit se trouver à l'intérieur de la maçonnerie réfractaire.

Si la section chauffante se trouve à l'intérieur de la paroi du four, elle ne peut pas rayonner efficacement la chaleur. Cela provoque une surchauffe de cette partie de l'élément, tout en endommageant simultanément l'isolation réfractaire environnante.

Comprendre les conséquences d'une installation incorrecte

Ignorer ces précautions a des conséquences directes et prévisibles sur les performances et la fiabilité de votre four. Ce ne sont pas des suggestions, mais des exigences pour un fonctionnement réussi.

L'impact d'une résistance mal appariée

Une résistance déséquilibrée entraîne directement des points chauds et froids dans votre four. Cela compromet la qualité du produit et fait vieillir et échouer beaucoup plus rapidement les éléments qui fonctionnent plus chaud, déclenchant une réaction en chaîne de remplacements.

Le danger du stress physique

Un élément installé sous tension mécanique due à un mauvais alignement est une bombe à retardement. Le premier cycle thermique peut suffire à le dilater et à le casser, provoquant un arrêt immédiat.

Le coût des connexions desserrées

Les points de connexion entre les extrémités froides de l'élément et les sangles d'alimentation sont critiques. Les références spécifient de s'assurer que les pinces et les bandes sont en contact ferme avec les pièces en aluminium.

Une connexion lâche ou sale crée une résistance électrique élevée, générant une chaleur localisée intense. Cela peut détruire la sangle de connexion, endommager l'extrémité froide de l'élément et créer un grave risque d'incendie.

Application à votre four

Votre protocole d'installation doit être guidé par votre objectif opérationnel principal.

- Si votre objectif principal est une durée de vie maximale des éléments : Privilégiez l'appariement des résistances entre tous les éléments et un centrage parfait de la zone chaude loin de la paroi du four.

- Si votre objectif principal est la cohérence du processus : Le facteur le plus important est de vérifier que tous les éléments d'une zone de contrôle se situent dans la tolérance de résistance de 10 % pour un chauffage uniforme.

- Si votre objectif principal est la sécurité opérationnelle : Vérifiez que toutes les connexions électriques sont propres et serrées correctement, et manipulez les éléments fragiles avec un soin extrême pour éviter la casse.

En traitant l'installation comme une procédure technique précise, vous prenez le contrôle direct de la fiabilité et des performances de votre four.

Tableau récapitulatif :

| Précaution | Action clé | Avantage |

|---|---|---|

| Manipuler avec soin | Éviter les chutes et les chocs | Prévient la casse et les fissures |

| Faire correspondre la résistance | Assurer des éléments avec une tolérance de 10 % | Permet un chauffage uniforme et une durée de vie plus longue |

| Assurer la sécheresse | Sécher soigneusement avant l'installation | Évite les fissures induites par la vapeur |

| Alignement correct | Aligner et centrer dans le four | Réduit le stress mécanique et la surchauffe |

Améliorez les performances de votre laboratoire avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer la fiabilité et l'efficacité de vos opérations !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité