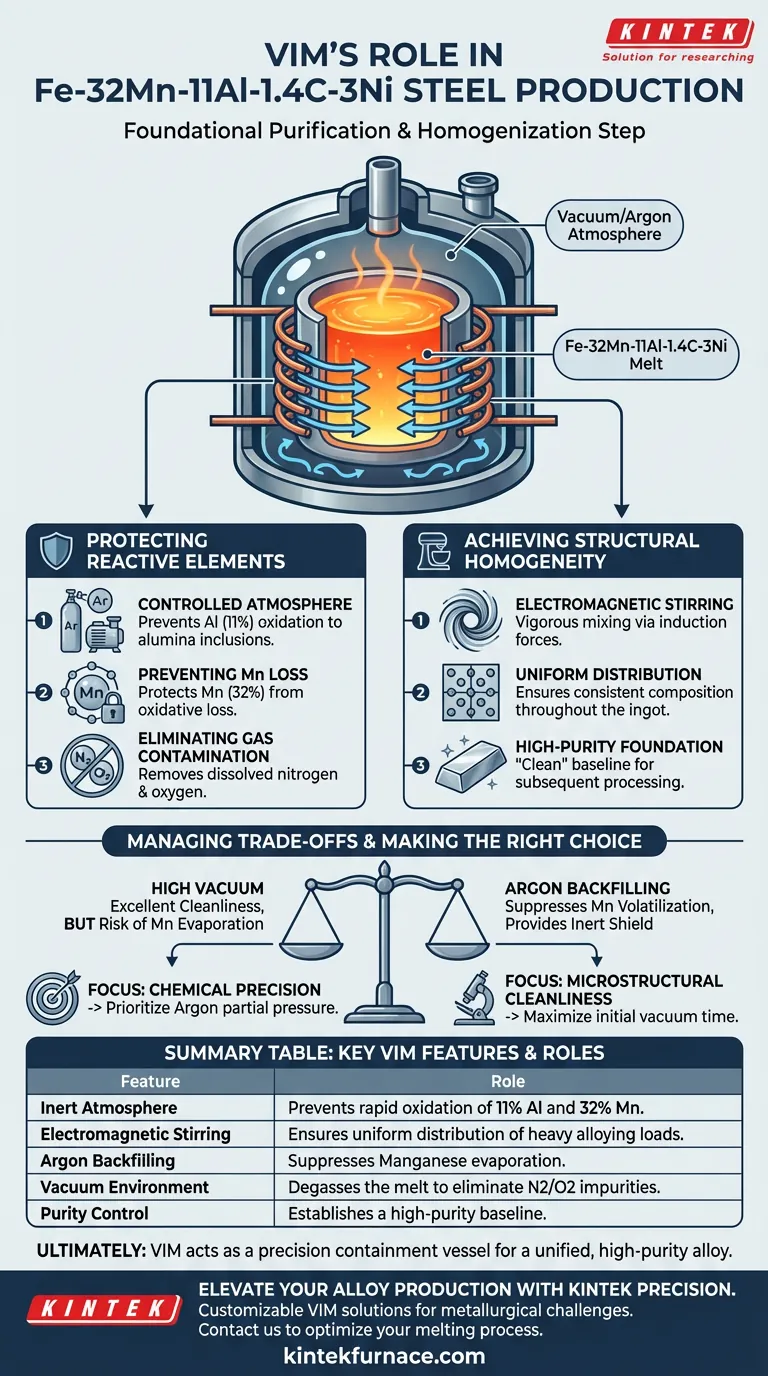

La fusion par induction sous vide (VIM) sert d'étape de purification fondamentale pour la production d'acier Fe-32Mn-11Al-1.4C-3Ni. Elle fonctionne principalement pour protéger les éléments d'alliage hautement réactifs — spécifiquement l'aluminium et le manganèse — de l'oxydation grâce à un environnement contrôlé protégé par de l'argon, tout en utilisant des forces électromagnétiques pour assurer un mélange approfondi de la charge d'alliage lourde.

Point clé La production de cet acier spécifique à haute teneur en alliage repose sur la VIM pour résoudre deux défis critiques : empêcher l'oxydation rapide de sa teneur élevée en aluminium (11 %) et en manganèse (32 %), et obtenir une uniformité chimique grâce à l'agitation électromagnétique. Sans cet environnement contrôlé, l'alliage souffrirait d'une perte élémentaire sévère et de niveaux élevés d'impuretés.

Protection des éléments réactifs

Pour un alliage avec de telles concentrations élevées de métaux réactifs, les méthodes de fusion standard entraîneraient une dégradation immédiate. La VIM traite les vulnérabilités chimiques spécifiques de la composition Fe-32Mn-11Al-1.4C-3Ni.

Contrôle de l'atmosphère

Le four fonctionne sous vide ou dans une atmosphère contrôlée de gaz inerte, généralement de l'argon. Cette isolation est essentielle car la teneur en aluminium de 11 % est extrêmement sujette à réagir avec l'oxygène pour former des inclusions d'alumine.

Prévention de la perte de manganèse

Le manganèse, présent à 32 %, est très susceptible de subir une perte par oxydation pendant la fusion. L'environnement protecteur du four VIM empêche cette oxydation, garantissant que le lingot final conserve la composition chimique précise requise pour les performances de l'alliage.

Élimination de la contamination gazeuse

Au-delà de la protection des métaux, l'environnement sous vide élimine activement les gaz indésirables. Il élimine la contamination de l'atmosphère ambiante, empêchant l'azote ou l'oxygène de se dissoudre dans l'acier en fusion et de compromettre ses propriétés mécaniques.

Obtention d'une homogénéité structurelle

Créer un alliage homogène avec un mélange d'éléments aussi divers (fer, manganèse, aluminium, carbone et nickel) est mécaniquement difficile. La VIM utilise la physique inhérente pour résoudre ce problème.

Agitation électromagnétique

Le mécanisme de chauffage par induction fait plus que simplement faire fondre le métal ; il génère de fortes forces électromagnétiques à l'intérieur du creuset. Cela assure une action d'agitation naturelle et vigoureuse.

Distribution uniforme des éléments

Cette agitation continue est essentielle pour mélanger de manière approfondie les 32 % de manganèse et les 11 % d'aluminium avec la base de fer. Elle garantit que la composition chimique est cohérente dans tout le lingot, plutôt que d'avoir des poches d'éléments concentrés.

Création d'une base de haute pureté

En combinant l'élimination des gaz avec un mélange approfondi, la VIM établit une base « propre ». Cette base de haute pureté est une condition préalable à tout traitement thermique ultérieur ou à toute évaluation des performances de l'acier.

Comprendre les compromis

Bien que la VIM soit le choix supérieur pour cet alliage, l'opérateur doit gérer attentivement les paramètres du processus pour éviter des écueils spécifiques.

Équilibrer le vide et l'évaporation

Bien qu'un vide poussé soit excellent pour la propreté, le manganèse a une pression de vapeur élevée. Si le vide est trop poussé (pression trop basse), le manganèse peut commencer à s'évaporer plutôt que de rester dans le bain de fusion.

La nécessité du remplissage d'argon

Pour contrer le risque d'évaporation, le processus nécessite souvent de remplir la chambre avec du gaz argon (comme indiqué dans la référence principale). Cela supprime la volatilisation du manganèse tout en fournissant un bouclier inerte contre l'oxydation.

Faire le bon choix pour votre objectif

Les paramètres opérationnels spécifiques du four VIM doivent être ajustés en fonction de votre principal indicateur de qualité pour le lingot d'acier.

- Si votre objectif principal est la précision chimique : Privilégiez l'utilisation d'une atmosphère à pression partielle d'argon pour supprimer l'évaporation du manganèse tout en protégeant l'aluminium.

- Si votre objectif principal est la propreté microstructurale : Maximisez le temps de vide pendant les premières étapes de fusion pour assurer un dégazage complet avant d'ajouter des éléments volatils.

En fin de compte, le four VIM agit comme un récipient de confinement de précision qui vous permet de forcer des éléments chimiquement distincts dans un alliage unifié et de haute pureté sans les perdre dans l'atmosphère.

Tableau récapitulatif :

| Caractéristique | Rôle dans la production de Fe-32Mn-11Al-1.4C-3Ni |

|---|---|

| Atmosphère inerte | Prévient l'oxydation rapide de la teneur en Al (11 %) et en Mn (32 %). |

| Agitation électromagnétique | Assure une distribution uniforme des charges d'alliage lourdes. |

| Remplissage d'argon | Supprime l'évaporation du manganèse due à sa pression de vapeur élevée. |

| Environnement sous vide | Dégaze le bain de fusion pour éliminer les impuretés d'azote et d'oxygène. |

| Contrôle de la pureté | Établit une base de haute pureté pour le traitement thermique ultérieur. |

Améliorez votre production d'alliages avec la précision KINTEK

Obtenir l'équilibre chimique parfait dans des aciers complexes comme le Fe-32Mn-11Al-1.4C-3Ni nécessite plus que de la chaleur : cela nécessite un environnement contrôlé et de haute pureté. KINTEK fournit des fours sous vide, CVD et des fours de laboratoire à haute température de pointe, conçus pour protéger vos éléments réactifs et assurer l'homogénéité structurelle.

Soutenus par une R&D experte et une fabrication avancée, nos systèmes sont entièrement personnalisables pour répondre à vos défis métallurgiques uniques. Contactez KINTEK dès aujourd'hui pour optimiser votre processus de fusion et découvrez comment nos solutions d'induction sous vide peuvent fournir la pureté dont vos matériaux ont besoin.

Guide Visuel

Références

- Changwei He, Yiran Zhou. Nanosized κ-Carbide and B2 Boosting Strength Without Sacrificing Ductility in a Low-Density Fe-32Mn-11Al Steel. DOI: 10.3390/nano15010048

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels matériaux les fours à induction peuvent-ils fondre ? Un guide des métaux et alliages

- Quel était le défi de la mise en position du matériau du lingot pour le four à induction sous vide ? Surmonter les charges de moment élevées et la chaleur extrême

- Quels sont les principaux avantages de l'utilisation du chauffage par induction dans la fabrication ? Débloquez la vitesse, la précision et l'efficacité

- Quels sont les avantages de la fusion par induction sous vide ? Obtenez une pureté supérieure pour les alliages haute performance

- Quel rôle la bobine à induction joue-t-elle dans un four à induction ? C'est le moteur de la fusion efficace

- Quels sont les avantages techniques de l'utilisation d'une creuset à paroi mince avec des fentes larges ? Améliorer l'efficacité de la fusion par induction de crâne

- Quels sont les avantages de l'utilisation de matériaux graphéniques macroscopiques pour les bobines à induction ? Amélioration de l'efficacité des fours à induction

- Quelle est la température maximale qu'un four de fusion sous vide par induction peut atteindre ? Atteindre 2600°C pour la fusion de métal pur