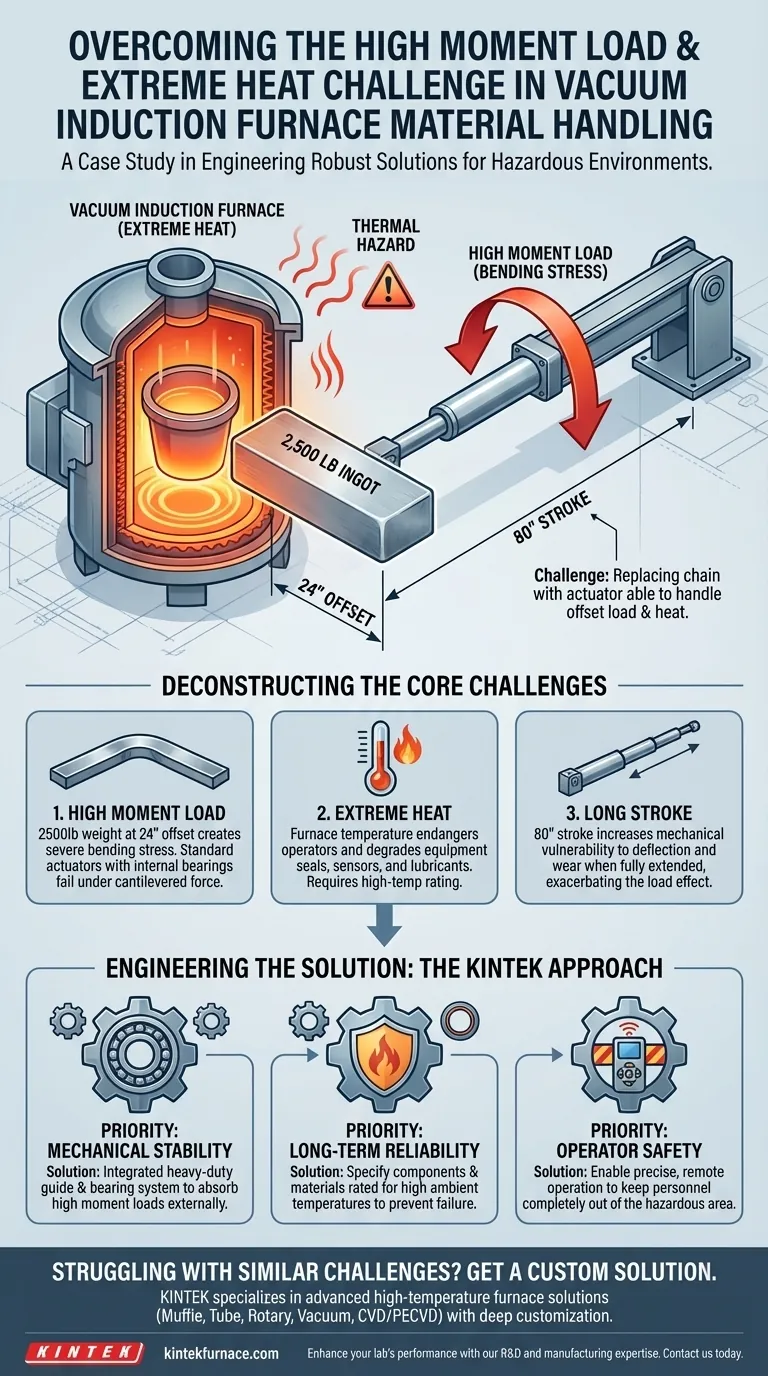

Le défi principal était double : une contrainte mécanique sévère connue sous le nom de charge de moment élevée, créée par la géométrie du système, et le danger opérationnel significatif posé par la chaleur extrême du four. La tâche consistait à remplacer un système d'entraînement par chaîne existant par un actionneur capable de manipuler un lingot de 2 500 lb positionné à 24 pouces de l'actionneur lui-même.

Ce n'était pas une simple tâche de mouvement linéaire. Le défi principal était de concevoir un système suffisamment robuste pour surmonter l'énorme effet de levier d'une charge décalée tout en assurant la sécurité des opérateurs et de l'équipement dans un environnement industriel à haute température.

Déconstruire les défis fondamentaux

Pour bien saisir la difficulté, nous devons décomposer les pressions mécaniques et environnementales en jeu. Chaque facteur a présenté un obstacle d'ingénierie significatif qui a dicté la conception d'une solution viable.

Le problème de la charge de moment élevée

Une charge de moment (ou moment de flexion) se produit lorsqu'une force est appliquée à une distance des points de support d'un objet, créant une force de rotation ou de flexion. Dans ce cas, le poids de 2 500 lb du matériau du lingot était situé à 24 pouces de l'actionneur.

Ce décalage a agi comme un long levier, multipliant la force exercée sur l'actionneur. Un actionneur standard est conçu pour des charges axiales (pousser ou tirer en ligne droite) et échouerait rapidement sous une contrainte de flexion aussi élevée.

Le danger environnemental : la chaleur extrême

Le four à induction sous vide génère une chaleur intense pendant le processus de fusion. Cette chaleur représentait une menace directe pour tout équipement à proximité et, plus important encore, pour les opérateurs humains.

Toute solution devait être conçue pour un fonctionnement à distance afin de maintenir le personnel hors de la zone dangereuse. De plus, les composants du système de mouvement lui-même, y compris les joints, les capteurs et les lubrifiants, devaient être spécifiés pour résister à des températures ambiantes élevées sans se dégrader ni tomber en panne.

Les exigences de l'application

Le système devait déplacer la charge de 2 500 lb (1 134 kg) sur une longue distance, nécessitant une course de 80 pouces (2032 mm). La combinaison d'une longue course et d'une charge décalée élevée augmente considérablement la difficulté mécanique, car un actionneur entièrement étendu est le plus vulnérable à la flexion et à la déflexion.

Comprendre les contraintes d'ingénierie

Les exigences spécifiées ont repoussé les limites de la technologie conventionnelle des actionneurs. La combinaison d'une charge décalée lourde et d'une longue course est une recette classique pour une défaillance mécanique si elle n'est pas traitée avec une conception spécialisée.

Pourquoi un actionneur standard échoue

Un actionneur de type tige typique supporte sa charge grâce à des roulements internes. La charge de moment élevée exercerait une force cantilever extrême sur ces roulements et sur la tige de l'actionneur elle-même.

Cela entraînerait une usure prématurée, une défaillance des joints et potentiellement une flexion catastrophique de la tige. Le système nécessitait un actionneur avec un système de roulement externe robuste spécialement conçu pour supporter et guider la charge indépendamment.

L'insuffisance de l'ancien système

La décision de remplacer l'ancien système d'entraînement par chaîne suggère qu'il avait ses propres inconvénients. Les entraînements par chaîne peuvent être sujets à l'étirement, au désalignement et nécessitent un entretien régulier, en particulier dans des environnements difficiles. Le passage à un nouvel actionneur était probablement motivé par un besoin de plus grande précision, de fiabilité et de moins d'entretien.

Faire le bon choix pour votre objectif

Lors de la conception pour des applications aussi exigeantes, votre objectif principal dictera vos priorités d'ingénierie.

- Si votre objectif principal est la stabilité mécanique : Privilégiez un actionneur doté d'un système de guidage et de roulement intégré et robuste, conçu pour absorber les charges de moment élevées.

- Si votre objectif principal est la fiabilité à long terme : Sélectionnez un système avec des composants et des matériaux spécifiquement conçus pour l'environnement à haute température afin d'éviter une défaillance prématurée.

- Si votre objectif principal est la sécurité de l'opérateur : La solution doit être capable d'un fonctionnement précis et à distance pour éloigner complètement le personnel de la zone dangereuse.

La conception réussie d'une solution a nécessité de résoudre les défis interconnectés de la contrainte mécanique et des risques environnementaux comme un problème unique et unifié.

Tableau récapitulatif :

| Défi | Description | Considération clé |

|---|---|---|

| Charge de moment élevée | Lingot de 2 500 lb avec un décalage de 24 pouces crée une contrainte de flexion | Nécessite des systèmes de guidage et de roulement robustes |

| Chaleur extrême | La chaleur du four menace l'équipement et la sécurité de l'opérateur | Utiliser des composants résistants aux hautes températures et un fonctionnement à distance |

| Longue course | Course de 80 pouces nécessaire pour le positionnement du matériau | Augmente la vulnérabilité à la déflexion et à la défaillance |

Vous êtes aux prises avec des charges de moment élevées et une chaleur extrême dans vos opérations de four ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, notamment les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant sécurité, fiabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques