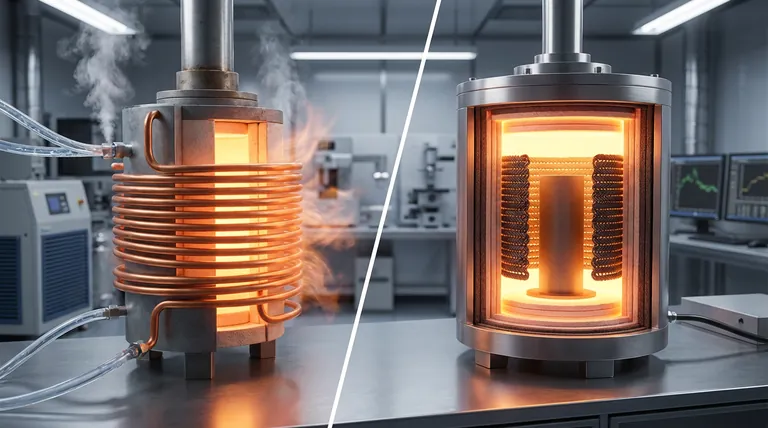

Les matériaux graphéniques macroscopiques modifient fondamentalement l'efficacité des fours à induction en éliminant les limitations thermiques inhérentes au cuivre traditionnel. Le principal avantage est la possibilité de placer la bobine à induction à l'intérieur de la couche d'isolation, beaucoup plus près de l'élément chauffant, ce qui améliore considérablement le couplage électromagnétique et élimine le besoin de systèmes de refroidissement par eau énergivores.

En remplaçant le cuivre refroidi activement par du graphène résistant aux hautes températures, vous transformez efficacement la bobine à induction d'un dissipateur thermique en une source de chaleur. Ce changement permet non seulement de récupérer l'énergie résistive qui est généralement perdue, mais aussi d'obtenir un couplage électromagnétique plus étroit et plus efficace avec la charge du four.

Redéfinir la gestion thermique

Élimination des systèmes de refroidissement actifs

Les bobines en cuivre traditionnelles ont une tolérance thermique relativement faible, ce qui nécessite des systèmes de refroidissement par eau internes complexes pour éviter la fusion pendant le fonctionnement à haute température.

Les matériaux graphéniques possèdent une résistance exceptionnelle aux hautes températures, ce qui leur permet de fonctionner en toute sécurité sans refroidissement liquide.

Cela simplifie la conception globale du four en supprimant les pompes, la tuyauterie et le risque de fuites d'eau dans la zone de haute température.

Conversion des pertes résistives en gain thermique

Dans une configuration en cuivre, la chaleur générée par la résistance électrique de la bobine est un produit de déchet qui doit être évacué par l'eau de refroidissement.

Avec les bobines en graphène, cette chaleur résistive est retenue dans l'isolation thermique.

Au lieu d'être extraite et gaspillée, la chaleur générée par la bobine contribue à l'énergie thermique globale du four, améliorant directement les performances thermiques.

Maximiser l'efficacité électromagnétique

Positionnement stratégique de la bobine

Étant donné que les bobines en cuivre nécessitent un refroidissement et une protection contre la chaleur extrême, elles doivent être positionnées à l'extérieur de la couche d'isolation du four.

La haute résistance thermique du graphène permet de déplacer la bobine à l'intérieur de la couche d'isolation, occupant le même environnement à haute température que la charge.

Efficacité de couplage améliorée

Le déplacement de la bobine à l'intérieur de l'isolation la place à proximité de l'élément chauffant en graphite.

Cette distance physique réduite améliore considérablement l'efficacité du couplage électromagnétique entre la bobine et la charge.

Le résultat est un transfert d'énergie plus direct avec moins de pertes à travers l'espace entre l'inducteur et le susceptor.

Comprendre les implications de la conception

Le passage de la composante au système

L'adoption de bobines en graphène n'est pas un simple remplacement "plug-and-play" du cuivre ; elle représente un changement fondamental dans l'architecture du four.

Gestion des charges thermiques internes

Comme la bobine ne dissipe plus la chaleur par l'eau, la conception du four doit tenir compte de la charge thermique supplémentaire retenue à l'intérieur de l'isolation.

Les ingénieurs doivent s'assurer que l'ensemble d'isolation est conçu pour gérer efficacement cette chaleur retenue, plutôt que de compter sur la bobine pour agir comme un dissipateur thermique partiel.

Faire le bon choix pour votre objectif

Pour déterminer si les bobines graphéniques macroscopiques sont la bonne solution pour votre four à haute température, considérez vos contraintes d'ingénierie principales :

- Si votre objectif principal est l'efficacité énergétique : Exploitez le graphène pour utiliser la perte de chaleur résistive comme énergie productive et maximiser le couplage électromagnétique grâce à la proximité.

- Si votre objectif principal est la simplicité du système : Utilisez le graphène pour éliminer la responsabilité de la maintenance, la complexité et les points de défaillance associés aux sous-systèmes de refroidissement par eau.

En intégrant la bobine dans la zone chaude, vous comblez le fossé entre la génération et l'application de l'énergie, créant ainsi un système thermique plus unifié et plus efficace.

Tableau récapitulatif :

| Caractéristique | Bobines en cuivre traditionnelles | Bobines graphéniques macroscopiques |

|---|---|---|

| Exigence de refroidissement | Refroidissement par eau actif (entretien élevé) | Aucun refroidissement liquide nécessaire |

| Placement | À l'extérieur de la couche d'isolation (éloigné) | À l'intérieur de la couche d'isolation (proche) |

| Chaleur résistive | Perdue sous forme de perte de dissipateur thermique | Retenue sous forme de gain thermique productif |

| Efficacité de couplage | Plus faible en raison de la distance physique | Plus élevée en raison de la proximité de la charge |

| Complexité du système | Élevée (pompes, tuyauterie, risques de fuite) | Faible (architecture de four simplifiée) |

Passez à la performance thermique de nouvelle génération avec KINTEK

Votre processus à haute température est-il freiné par les limitations des bobines en cuivre traditionnelles refroidies par eau ? Chez KINTEK, nous comblons le fossé entre l'innovation et l'application. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons des systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours haute température spécialisés qui peuvent être personnalisés pour vos besoins uniques d'intégration de graphène ou de graphite.

En choisissant KINTEK, vous accédez à un partenaire dédié à maximiser votre efficacité énergétique et la fiabilité de votre système. Que vous cherchiez à éliminer les sous-systèmes de refroidissement complexes ou à redéfinir votre architecture thermique, notre équipe est prête à vous fournir la solution.

Prêt à optimiser l'efficacité de chauffage de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Références

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four à induction à noyau ? Un transformateur spécialisé pour la fusion efficace des métaux

- Quels sont les avantages clés de l'utilisation d'un four de fusion à induction sous vide IGBT ? Atteignez une pureté et un contrôle supérieurs du métal.

- Quels sont les avantages de prévoir une expansion future lors du choix d'un four à induction ? Boostez l'efficacité et la croissance

- Pourquoi un four de fusion par induction sous vide (VIM) est-il préféré pour les alliages à haute entropie AlCoCrFeNi ? Atteindre une pureté maximale.

- Pourquoi est-il important d'opérer dans un environnement sous vide pour la fusion de certains alliages métalliques ? Obtenez une pureté et des performances supérieures

- Qu'est-ce que le soudage par induction et comment est-il réalisé ? Découvrez le soudage à grande vitesse et sans contact pour les métaux et les plastiques

- Quels avantages technologiques les solutions modernes de fusion par induction offrent-elles ? Débloquez une qualité métallurgique et une efficacité supérieures

- Pourquoi le gaz argon de haute pureté est-il utilisé lors de la fusion des alliages AlCoCrFeNi2.1 ? Assurer la pureté maximale de l'alliage