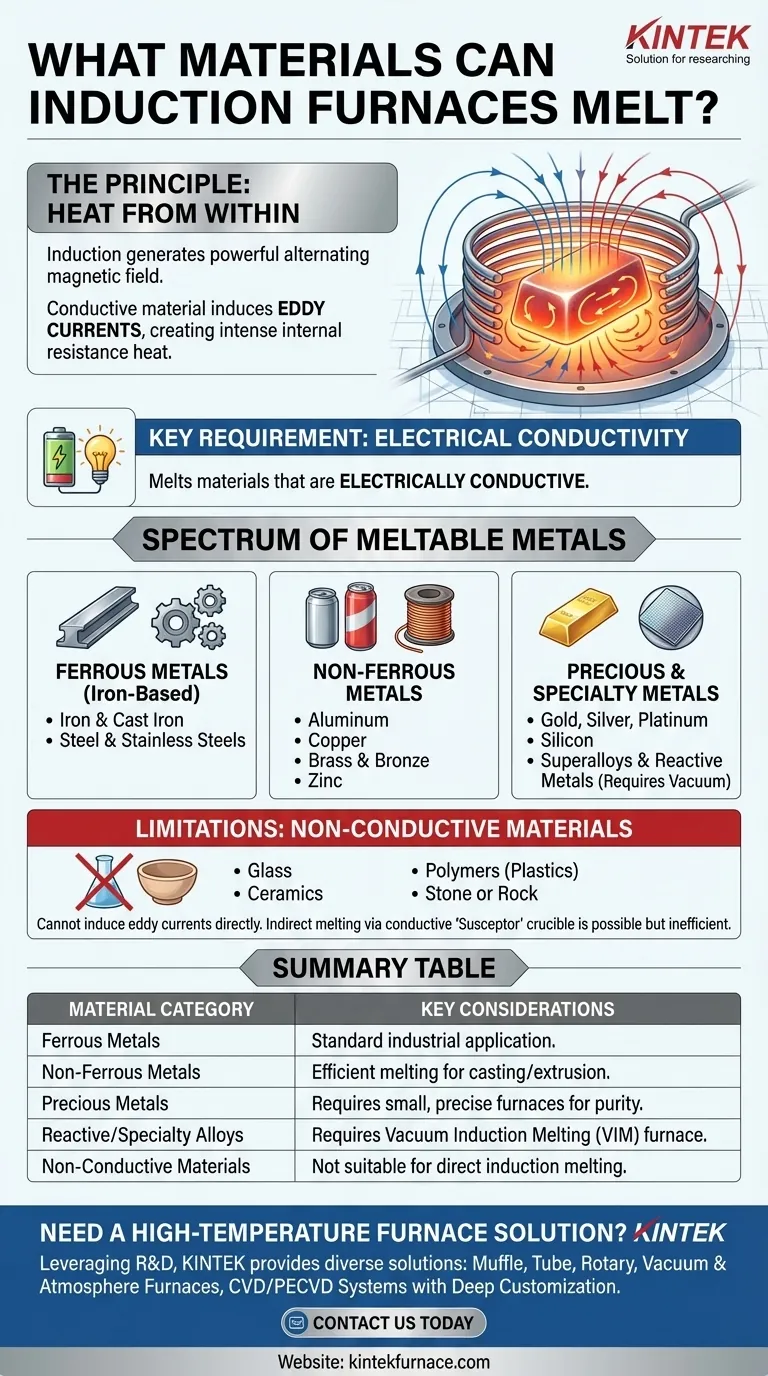

En bref, les fours à induction peuvent fondre presque tous les métaux. Cela comprend les métaux ferreux courants comme le fer et l'acier, les métaux non ferreux tels que l'aluminium et le cuivre, les métaux précieux comme l'or et le platine, et même les alliages hautement réactifs ou spéciaux dans les bonnes conditions.

Le principe fondamental est simple : un four à induction est conçu pour fondre les matériaux qui sont électriquement conducteurs. La technologie utilise des champs électromagnétiques pour générer de la chaleur directement à l'intérieur du métal lui-même, ce qui en fait un processus très efficace pour les métaux, mais généralement inadapté aux matériaux non conducteurs comme le verre ou la céramique.

Le principe : pourquoi l'induction excelle avec les métaux

L'efficacité d'un four à induction est enracinée dans la physique de l'électromagnétisme. Comprendre ce principe clarifie pourquoi il fonctionne sur certains matériaux et pas sur d'autres.

Comment cela fonctionne : la chaleur de l'intérieur

Un four à induction n'utilise pas de flamme externe ou d'élément chauffant pour faire fondre le matériau. Au lieu de cela, il génère un champ magnétique alternatif puissant.

Lorsqu'un matériau conducteur comme le métal est placé à l'intérieur de ce champ, il induit de forts courants électriques — connus sous le nom de courants de Foucault — qui circulent dans le métal. La résistance naturelle du métal à ce flux de courant génère une chaleur intense et rapide, provoquant sa fusion de l'intérieur vers l'extérieur.

L'exigence clé : la conductivité électrique

Cette méthode de chauffage dépend entièrement de la capacité du matériau à conduire l'électricité. Plus un matériau conduit bien l'électricité, plus le champ magnétique peut induire efficacement les courants de Foucault nécessaires au chauffage.

Les métaux sont d'excellents conducteurs électriques, c'est pourquoi ils constituent la charge idéale pour un four à induction.

Un spectre de métaux pouvant être fondus

La polyvalence de la fusion par induction couvre une vaste gamme d'applications industrielles, commerciales et spécialisées.

Métaux ferreux (à base de fer)

C'est l'application la plus courante pour les fours à induction à grande échelle. Ce sont des bêtes de somme dans les fonderies et les aciéries pour faire fondre :

- Fer et fonte

- Acier et aciers inoxydables

Métaux non ferreux

Les fours à induction sont également largement utilisés pour faire fondre les métaux non ferreux, qui sont essentiels pour la coulée, l'extrusion et la fabrication. Les exemples courants comprennent :

- Aluminium

- Cuivre

- Laiton et Bronze

- Zinc

Métaux précieux et spécialisés

À une échelle plus petite mais tout aussi importante, l'induction offre la précision et la pureté requises pour les matériaux de grande valeur. Cela comprend :

- Or, argent et métaux du groupe du platine pour la bijouterie et l'investissement.

- Silicium pour les applications semi-conductrices et solaires.

- Superalliages et métaux réactifs comme le zirconium, qui nécessitent une fusion dans un four à induction sous vide contrôlé pour éviter toute contamination.

Comprendre les compromis et les limites

Bien que puissant, un four à induction n'est pas une solution universelle. Son efficacité est définie par son principe de fonctionnement, ce qui crée des limites claires.

La principale limite : les matériaux non conducteurs

Les matériaux qui ne conduisent pas l'électricité ne peuvent pas être fondus directement dans un four à induction. Cela comprend :

- Verre

- Céramiques

- Polymères (Plastiques)

- Pierre ou Roche

Ces matériaux ne permettent pas la formation des courants de Foucault nécessaires au chauffage par induction.

La solution de contournement du « susceptor »

Dans certaines applications de niche, un matériau non conducteur peut être fondu indirectement. Ceci est réalisé en le plaçant à l'intérieur d'un creuset conducteur (souvent en graphite ou en carbure de silicium).

Le four chauffe le creuset, et le creuset rayonne ensuite cette chaleur pour faire fondre le matériau à l'intérieur. Cependant, il s'agit d'une utilisation secondaire et inefficace de la technologie.

L'importance de la conception du four

Tous les fours à induction ne sont pas identiques. Un four conçu pour fondre 10 tonnes d'acier est fondamentalement différent d'un four utilisé pour fondre 10 onces de platine.

La taille, la fréquence de puissance et la conception (par exemple, four sans noyau ou à canal) sont toutes conçues pour des matériaux et des volumes spécifiques. Pour les métaux hautement réactifs, un four à induction sous vide est nécessaire pour empêcher l'oxygène et l'azote de contaminer la coulée.

Faire le bon choix pour votre application

Associer le matériau à la technologie est la clé du succès.

- Si votre objectif principal est la coulée de métaux industriels (fer, acier, aluminium) : L'induction est une technologie idéale et très efficace, vos principales considérations étant la capacité du four et l'alimentation électrique.

- Si votre objectif principal est les alliages de haute pureté ou réactifs (superalliages, métaux spéciaux) : Vous avez besoin d'un four à induction sous vide (VIM) spécialisé pour garantir la pureté du matériau en évitant la contamination atmosphérique.

- Si votre objectif principal est les métaux précieux (or, platine) : Un petit four à induction de type creuset, précis, offre la fusion propre et le contrôle nécessaires pour minimiser la perte de matériau.

- Si votre objectif principal est les non-métaux (verre, céramique) : Un four à induction est le mauvais outil pour la fusion directe ; vous devriez explorer les fours à résistance, les fours à gaz ou d'autres technologies de chauffage.

En fin de compte, comprendre que la fusion par induction est fondamentalement un processus électrique est la clé pour tirer parti de sa puissance pour les bons matériaux.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples | Considérations clés |

|---|---|---|

| Métaux ferreux | Fer, Acier, Acier inoxydable | Application industrielle standard. |

| Métaux non ferreux | Aluminium, Cuivre, Laiton, Zinc | Fusion efficace pour la coulée/extrusion. |

| Métaux précieux | Or, Argent, Platine | Nécessite des fours petits et précis pour la pureté. |

| Alliages réactifs/spéciaux | Superalliages, Zirconium | Nécessite un four à induction sous vide (VIM). |

| Matériaux non conducteurs | Verre, Céramiques, Plastiques | Ne convient pas à la fusion par induction directe. |

Besoin d'une solution de four à haute température adaptée à vos matériaux spécifiques ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à des laboratoires divers des solutions de fours à haute température avancées. Que votre travail concerne des alliages courants, des métaux précieux ou des matériaux hautement réactifs nécessitant un environnement sous vide, notre expertise garantit des performances optimales.

Notre gamme de produits comprend :

- Fours à moufle

- Fours tubulaires

- Fours rotatifs

- Fours sous vide et à atmosphère

- Systèmes CVD/PECVD

Nous complétons cela avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences uniques d'expérimentation et de production.

Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une solution conçue pour votre succès !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs