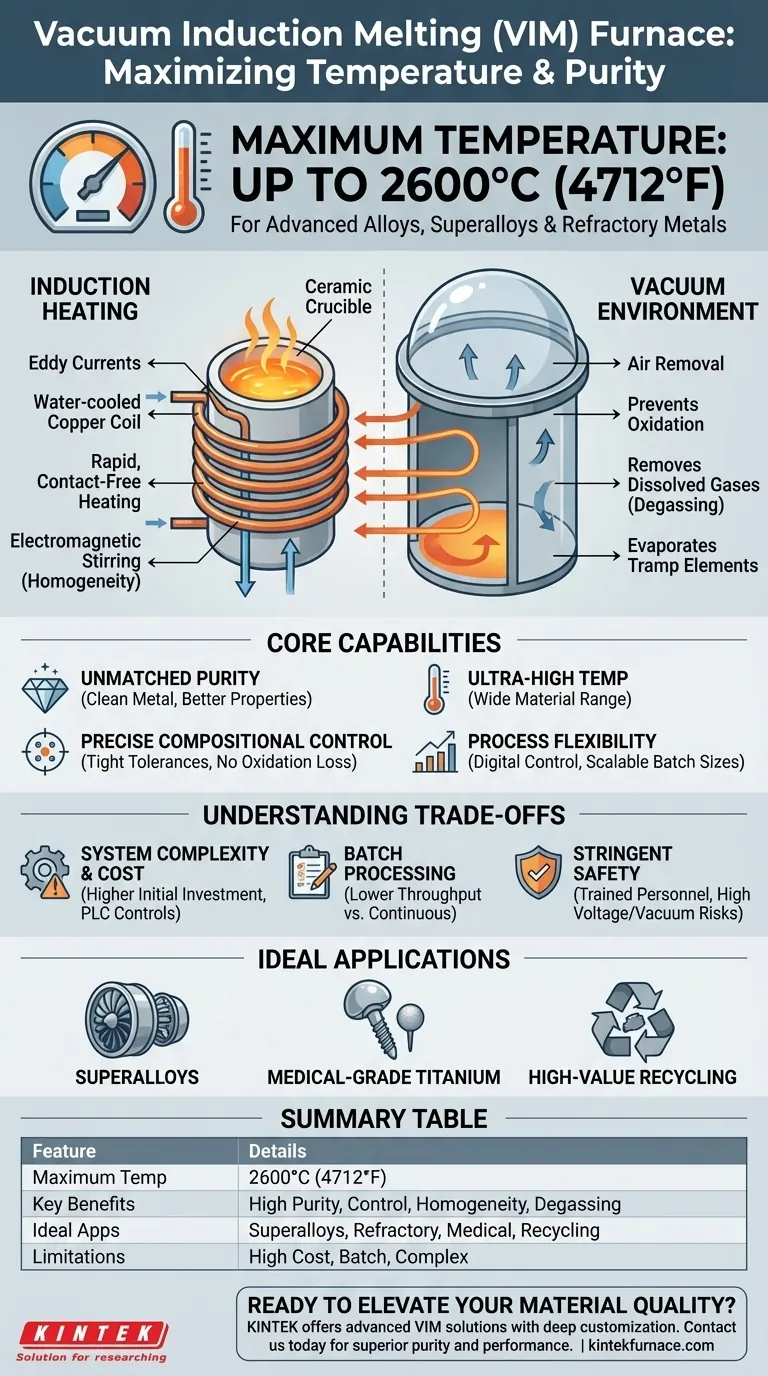

En bref, un four de fusion sous vide par induction (VIM) peut atteindre des températures allant jusqu'à 2600°C (4712°F). Cette capacité lui permet de faire fondre non seulement les aciers et alliages standard, mais aussi les superalliages et les métaux réfractaires très exigeants utilisés dans les industries les plus avancées. Cependant, la température extrême n'est qu'une partie de sa fonction ; sa véritable valeur réside dans la création d'un environnement de fusion exceptionnellement pur et contrôlé.

L'objectif principal d'un four VIM n'est pas seulement de faire fondre le métal, mais de le raffiner. En combinant la chaleur par induction haute fréquence avec un environnement de vide poussé, il produit des alliages avec un niveau de pureté, de précision compositionnelle et d'homogénéité inatteignable avec les techniques de fusion à l'air conventionnelles.

Comment le VIM assure pureté et performance

Un four VIM est un système sophistiqué conçu pour résoudre les deux plus grands défis de la métallurgie haute performance : la contamination et l'incohérence. Il y parvient grâce à l'intégration d'un vide et d'une méthode de chauffage unique.

Le principe du chauffage par induction

Le four utilise une bobine de cuivre refroidie par eau pour générer un puissant champ électromagnétique haute fréquence. Ce champ traverse le creuset en céramique et induit de forts courants de Foucault électriques directement dans la charge métallique elle-même.

La résistance électrique naturelle du métal le fait chauffer rapidement et efficacement de l'intérieur vers l'extérieur. Ce processus est propre, sans contact et offre l'avantage supplémentaire de l'agitation électromagnétique, qui mélange naturellement le bain en fusion pour assurer un produit final parfaitement homogène.

Le rôle critique du vide

Avant et pendant la fusion, un puissant système de vide élimine l'air de la chambre du four. Ceci est fondamental pour le processus VIM pour plusieurs raisons clés.

Premièrement, il prévient l'oxydation. Sans oxygène et azote, il n'y a aucune chance que des inclusions indésirables d'oxydes et de nitrures se forment, qui sont des sources courantes de défauts dans les pièces finies.

Deuxièmement, le vide élimine activement les gaz dissous comme l'hydrogène du métal en fusion. Cet effet de "dégazage" est essentiel pour prévenir la porosité et la fragilisation, en particulier dans les matériaux destinés aux applications aérospatiales et médicales.

Enfin, l'environnement contrôlé à basse pression permet l'évaporation des éléments indésirables à haute pression de vapeur, purifiant davantage l'alliage.

Capacités fondamentales d'un système VIM

La combinaison de ces principes confère au four VIM un ensemble unique de capacités qui le rendent indispensable à la production de matériaux avancés.

Capacité ultra-haute température

La capacité d'atteindre 2600°C signifie que les fours VIM peuvent traiter une vaste gamme de matériaux, des superalliages à base de nickel et de cobalt au titane et même à certains métaux réfractaires.

Pureté et propreté inégalées

En éliminant la contamination atmosphérique et en éliminant activement les impuretés, le VIM produit certains des métaux les plus "propres" disponibles. Cela se traduit par des matériaux aux propriétés mécaniques supérieures, telles qu'une durée de vie en fatigue améliorée et une ténacité à la rupture.

Contrôle précis de la composition

L'environnement scellé et contrôlé garantit que les éléments d'alliage coûteux et très réactifs (comme l'aluminium et le titane dans les superalliages) ne sont pas perdus par oxydation. Cela permet aux métallurgistes d'atteindre des tolérances de composition incroyablement strictes, obtenant la chimie exacte requise pour un profil de performance spécifique.

Flexibilité du processus

Les systèmes VIM modernes offrent un contrôle numérique précis de la température, du niveau de vide et de la puissance d'entrée. Ils sont également flexibles en termes de taille de lot, ce qui les rend adaptés à tout, de la recherche et développement à petite échelle à la production industrielle à grande échelle.

Comprendre les compromis

Bien que puissant, un four VIM est un outil spécialisé avec des considérations spécifiques. Ce n'est pas le bon choix pour toutes les applications de fusion.

Complexité et coût du système

La nécessité d'un système de vide robuste, d'une alimentation électrique moyenne fréquence et de commandes PLC sophistiquées rend un four VIM considérablement plus complexe et coûteux qu'un four à induction de fusion à l'air standard ou un four à arc électrique.

Limitations du traitement par lots

Le VIM est intrinsèquement un processus par lots. Le cycle de chargement, d'évacuation de la chambre, de fusion, de raffinage et de coulée prend du temps. Il en résulte un débit inférieur à celui des opérations de fusion continues ou semi-continues utilisées pour les métaux de commodité à grand volume.

Protocoles de sécurité stricts

L'utilisation d'équipements impliquant haute tension, températures extrêmes, refroidissement par eau et systèmes de vide nécessite un personnel hautement qualifié. Des protocoles de sécurité stricts sont essentiels pour prévenir les accidents impliquant des liquides près du four ou une manipulation incorrecte des gaz de procédé.

Faire le bon choix pour votre objectif

Le choix d'une technologie de fusion dépend entièrement de la qualité requise du produit final et de vos objectifs opérationnels.

- Si votre objectif principal est de produire des superalliages de pointe ou du titane de qualité médicale : Le four VIM est la norme de l'industrie, car la pureté et le contrôle de la composition sont non négociables.

- Si votre objectif principal est la fabrication en grand volume d'aciers de qualité standard : Un four VIM serait probablement excessif ; un four à arc électrique plus rentable ou un four à induction de fusion à l'air standard serait plus approprié.

- Si votre objectif principal est de recycler des chutes de métaux de grande valeur sous une forme purifiée et réutilisable : Un four VIM est un excellent choix, car il peut éliminer efficacement les impuretés gazeuses et volatiles pendant le processus de refusion.

En fin de compte, choisir un four VIM est une décision de prioriser la qualité et la performance des matériaux avant tout.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Température maximale | Jusqu'à 2600°C (4712°F) |

| Principaux avantages | Haute pureté, contrôle précis, homogénéité, dégazage |

| Applications idéales | Superalliages, métaux réfractaires, titane de qualité médicale, recyclage |

| Limitations | Coût élevé, traitement par lots, fonctionnement complexe |

Prêt à améliorer la qualité de vos matériaux avec une solution VIM personnalisée ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours VIM peuvent offrir une pureté et des performances supérieures pour vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage