En bref, le processus de fusion par induction sous vide (VIM) implique le chargement de matières premières de haute pureté dans une chambre à vide, leur fusion par induction électromagnétique, l'affinage du métal en fusion pour éliminer les gaz et les éléments volatils, et l'ajustement précis de la composition chimique finale avant la coulée. Cette séquence entière est réalisée dans un vide étroitement contrôlé pour éviter la contamination atmosphérique.

L'objectif principal du VIM n'est pas seulement de faire fondre le métal, mais d'atteindre un niveau exceptionnel de pureté et de précision chimique. En réalisant le processus sous vide, il élimine la contamination atmosphérique, qui est la principale source d'impuretés dans la fusion conventionnelle.

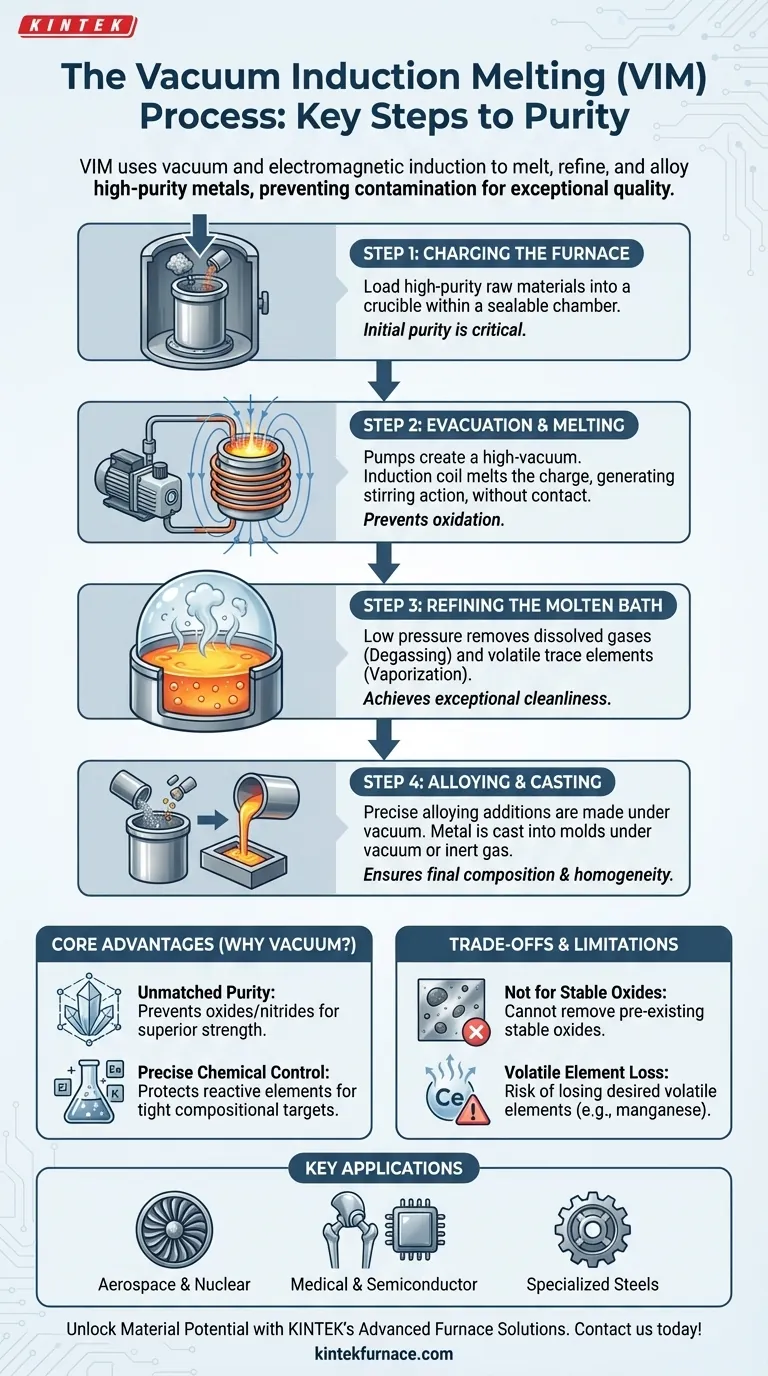

Une ventilation étape par étape du processus VIM

Pour vraiment comprendre le VIM, il est préférable de le considérer comme une séquence d'étapes délibérées, chacune conçue pour protéger et améliorer la qualité de l'alliage final.

Étape 1 : Chargement du four

Le processus commence par le chargement d'un creuset avec une "charge" de matières premières soigneusement sélectionnées. Parce que le VIM n'est pas efficace pour éliminer certaines impuretés stables, la pureté initiale des matières premières est critique. La charge est placée à l'intérieur d'une grande chambre scellable.

Étape 2 : Évacuation et fusion

Une fois la chambre scellée, de puissantes pompes éliminent l'air pour créer un environnement de vide poussé. Cela empêche le métal chaud et réactif de réagir avec l'oxygène et l'azote de l'air.

Une fois le vide établi, l'alimentation est envoyée à une bobine d'induction qui entoure le creuset. Cela génère un puissant champ magnétique qui induit des courants électriques dans la charge métallique, la chauffant et la faisant fondre rapidement sans aucun contact direct. Cette induction crée également une action d'agitation naturelle, ce qui contribue à garantir que la fusion est uniforme en température et en composition.

Étape 3 : Affinage du bain en fusion

C'est là que l'environnement sous vide réalise son travail le plus important. La basse pression abaisse considérablement le point d'ébullition de certains éléments et composés.

Cet affinage sous vide atteint deux objectifs :

- Dégazage : Les gaz dissous comme l'hydrogène et l'azote, qui peuvent provoquer des défauts et une fragilisation, sont retirés du métal liquide.

- Vaporisation : Les oligo-éléments indésirables ayant une pression de vapeur élevée (comme le plomb, le bismuth et le cadmium) sont évaporés et éliminés.

Étape 4 : Alloyage et coulée

Une fois la masse fondue purifiée, les additions d'alliage finales sont introduites dans le four via un système de chargement scellé sous vide. Cela permet un contrôle extrêmement précis de la chimie finale, en particulier pour les éléments réactifs comme le titane et l'aluminium qui seraient perdus lors d'une fusion à l'air.

Après un dernier brassage pour assurer l'homogénéité, le métal en fusion est versé, ou "coulé", dans des moules. Ceci est également effectué sous vide ou dans une atmosphère de gaz inerte (comme l'argon) pour éviter toute re-contamination avant que le métal ne se solidifie.

Pourquoi utiliser un vide ? Les principaux avantages du VIM

L'utilisation d'un vide est plus complexe et plus coûteuse que la fusion à l'air, mais elle est essentielle pour produire des alliages haute performance pour des applications exigeantes.

Pureté inégalée

Le principal avantage est la prévention de la formation d'oxydes et de nitrures. Ces inclusions non métalliques agissent comme des points de contrainte dans le matériau final, réduisant sa résistance, sa ductilité et sa durée de vie en fatigue. Le VIM produit un métal exceptionnellement "propre".

Contrôle chimique précis

Lors de la fusion à l'air, des éléments d'alliage très réactifs mais essentiels comme le titane et l'aluminium peuvent brûler de manière imprévisible. Le vide dans le VIM protège ces éléments, permettant aux métallurgistes d'atteindre des objectifs de composition extrêmement précis, ce qui est essentiel pour la performance des superalliages et autres matériaux avancés.

Comprendre les compromis et les limites

Bien que puissant, le VIM n'est pas une solution universelle. Il présente des limites spécifiques qu'il est important de reconnaître.

Non idéal pour l'élimination des oxydes stables

Le vide est excellent pour éliminer les gaz et les éléments volatils, mais il ne peut pas éliminer les oxydes stables (comme la silice ou l'alumine) qui étaient présents dans les matières premières initiales. C'est pourquoi commencer avec des intrants de haute pureté est non négociable pour le VIM. Pour les éliminer, un processus secondaire comme la refusion sous laitier électroconducteur (ESR) est souvent nécessaire.

Perte d'éléments volatils souhaités

Le même principe qui élimine les impuretés volatiles indésirables peut également éliminer les éléments d'alliage souhaitables ayant une pression de vapeur élevée, tels que le manganèse. Les paramètres du processus doivent être soigneusement contrôlés pour minimiser la perte de ces éléments essentiels pendant l'étape d'affinage.

Applications clés de la technologie VIM

La décision de spécifier un matériau produit par VIM est motivée par la nécessité d'une performance et d'une fiabilité ultimes.

- Si votre objectif principal est les composants critiques (aérospatiale et nucléaire) : Le VIM est choisi pour sa capacité à produire des superalliages propres et des alliages de métaux réactifs avec la durée de vie en fatigue supérieure et la résistance aux hautes températures que ces applications exigent.

- Si votre objectif principal est les matériaux de haute pureté (médical et semi-conducteur) : Le processus est essentiel pour créer des implants biocompatibles et des matériaux avec des propriétés électroniques spécifiques, exempts d'impuretés néfastes qui pourraient provoquer des défaillances.

- Si votre objectif principal est les aciers à outils et inoxydables spécialisés : Le VIM est utilisé lorsque les nuances standard fondues à l'air ne peuvent pas satisfaire les exigences extrêmes en matière de performance, de propreté ou de propriétés mécaniques spécifiques.

En fin de compte, le choix de la fusion par induction sous vide est une décision d'ingénierie délibérée pour les applications où l'intégrité du matériau et la précision chimique sont primordiales.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Chargement du four | Charger des matières premières de haute pureté dans un creuset pour assurer une propreté initiale. |

| 2 | Évacuation et fusion | Créer un vide et utiliser le chauffage par induction pour faire fondre le métal sans contamination atmosphérique. |

| 3 | Affinage du bain en fusion | Éliminer les gaz et les impuretés volatiles par dégazage et vaporisation sous vide. |

| 4 | Alliage et coulée | Ajouter des éléments d'alliage précis et couler sous vide ou sous gaz inerte pour éviter la re-contamination. |

Libérez tout le potentiel de vos matériaux avec les solutions de fours avancées de KINTEK

Grâce à une R&D exceptionnelle et une fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées adaptées à la précision et à la pureté. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation poussée pour répondre précisément à vos exigences expérimentales uniques – que vous soyez dans l'aérospatiale, le médical, les semi-conducteurs ou les industries de l'acier à outils.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos processus VIM et fournir des résultats supérieurs pour vos applications critiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire