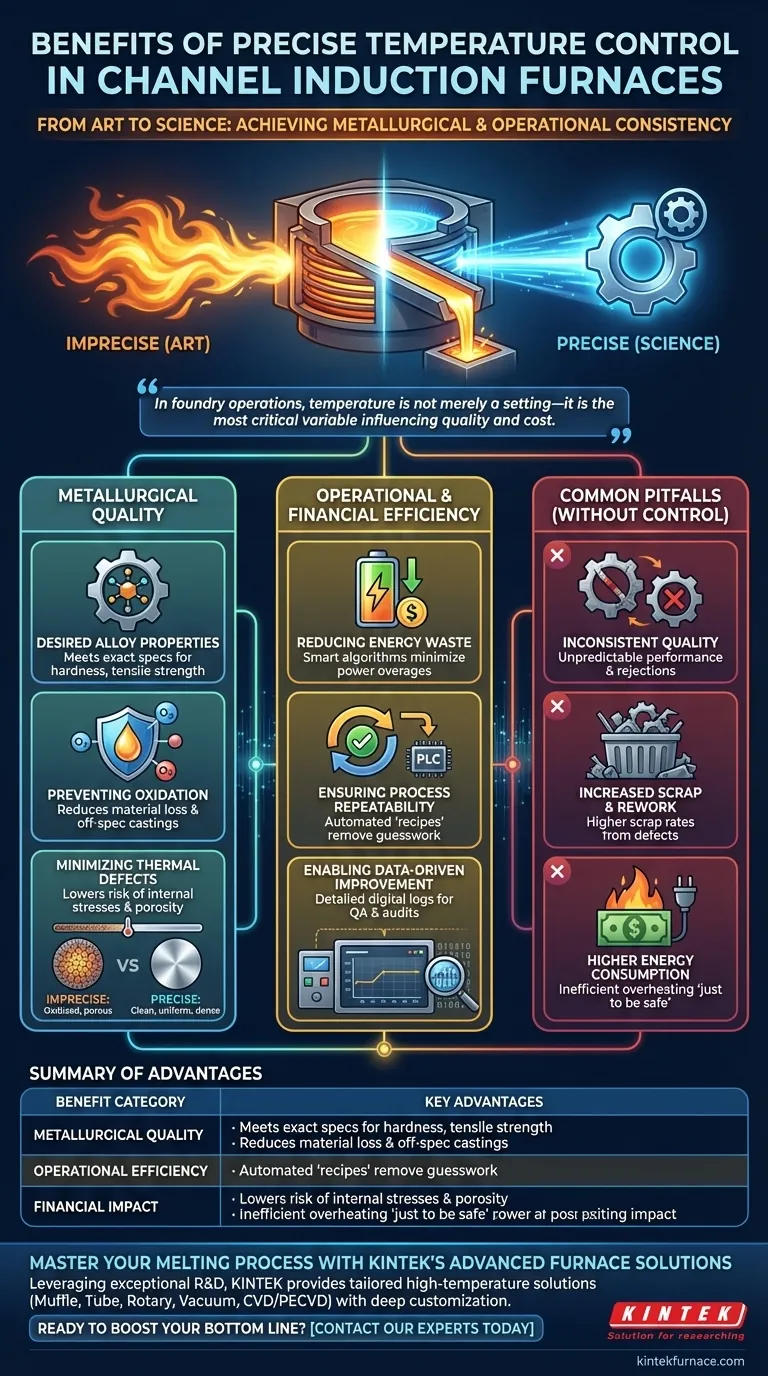

En fin de compte, le principal avantage d'un contrôle précis de la température dans un four à induction à canal est la cohérence métallurgique et opérationnelle. Il vous permet d'obtenir de manière fiable les propriétés métalliques souhaitées, de minimiser le gaspillage de matériaux et d'énergie, et d'améliorer considérablement la qualité et la répétabilité de votre produit final. Cela transforme le processus de fusion d'un art basé sur l'expérience de l'opérateur en une science basée sur des paramètres exacts.

Dans les opérations de fonderie, la température n'est pas seulement un réglage, c'est la variable la plus critique influençant la qualité et le coût. Un contrôle précis transforme le four d'un simple dispositif de fusion en un outil d'ingénierie qui réduit directement les défauts, diminue la consommation d'énergie et garantit des résultats reproductibles.

L'impact sur la qualité métallurgique

Les avantages les plus profonds d'un contrôle précis de la température se manifestent dans le métal lui-même. Les caractéristiques finales d'une pièce moulée sont déterminées par son historique thermique, qui commence dans le four.

Atteindre les propriétés d'alliage souhaitées

Chaque alliage a une fenêtre de température de coulée idéale. Des déviations même mineures peuvent altérer la microstructure finale, affectant les propriétés mécaniques comme la dureté, la résistance à la traction et la ductilité. Un contrôle précis garantit que le métal est coulé à la température exacte requise pour répondre aux spécifications techniques.

Prévenir l'oxydation et la décarburation

Surchauffer le bain de métal en fusion est une erreur courante et coûteuse. Cela accélère le taux d'oxydation, brûlant des éléments d'alliage précieux et coûteux. Cela ne fait pas seulement gaspiller du matériau, mais modifie également la composition chimique du produit final, entraînant des pièces moulées non conformes.

Minimiser les défauts thermiques

Les systèmes de contrôle précis maintiennent une très faible différence de température entre le cœur du métal en fusion et sa surface. Cette uniformité thermique réduit le risque de contraintes internes, de porosité gazeuse et d'autres défauts pouvant se former pendant la solidification.

Favoriser l'efficacité opérationnelle et financière

Au-delà de la qualité, un contrôle précis est un puissant levier pour améliorer votre rentabilité. Il cible les deux plus grands centres de coûts d'une fonderie : l'énergie et la ferraille.

Réduire le gaspillage d'énergie

Un four à induction qui dépasse constamment sa température cible gaspille des quantités importantes d'électricité. Les systèmes de contrôle modernes utilisent des algorithmes sophistiqués pour appliquer la puissance intelligemment, atteignant le point de consigne rapidement et le maintenant avec un apport énergétique minimal, évitant ainsi des surcoûts.

Assurer la répétabilité du processus

Les systèmes intégrés à un API (Automate Programmable Industriel) vous permettent d'automatiser l'ensemble du processus de chauffage. Vous pouvez programmer et enregistrer des "recettes" spécifiques pour différents alliages, éliminant ainsi les approximations de l'opérateur et garantissant que chaque lot est produit dans des conditions identiques.

Permettre l'amélioration basée sur les données

Les systèmes de contrôle automatisés créent un enregistrement numérique détaillé de chaque cycle de fusion. Ces données sont inestimables pour l'assurance qualité, l'analyse des processus et le dépannage. Elles fournissent un journal clair et objectif pour les audits internes ou pour démontrer la conformité aux exigences des clients.

Pièges courants sans contrôle précis

Opérer sans un contrôle précis et automatisé de la température expose une installation à des risques importants et inutiles. Ces problèmes se cumulent souvent, érodant la rentabilité et la réputation.

Qualité de produit inconsistante

Se fier à un contrôle manuel ou à des systèmes obsolètes conduit inévitablement à des variations d'un lot à l'autre. Cette incohérence entraîne des performances produit imprévisibles et une probabilité plus élevée de rejets clients.

Augmentation des rebuts et des retouches

Couler du métal trop chaud ou trop froid est une cause principale de défauts de coulée. Cela entraîne directement une augmentation des taux de rebut, forçant des refusions coûteuses ou des retouches chronophages.

Consommation d'énergie plus élevée

Sans un système qui l'empêche, les opérateurs ont souvent tendance à surchauffer le métal "juste pour être sûr". Cette pratique sert de tampon coûteux et inefficace, entraînant des factures d'énergie constamment plus élevées.

Comment appliquer cela à votre opération

Lors de l'évaluation de la technologie des fours ou des mises à niveau de processus, votre décision doit être guidée par vos objectifs opérationnels spécifiques.

- Si votre objectif principal est de produire des alliages de haute spécification : Privilégiez un système de contrôle qui garantit une variance de température minimale pour vous assurer d'atteindre constamment des cibles métallurgiques précises.

- Si votre objectif principal est de réduire les coûts opérationnels : Recherchez des systèmes qui combinent un contrôle précis avec une gestion avancée de l'énergie pour minimiser la consommation d'énergie et les taux de rebut.

- Si votre objectif principal est la cohérence et la traçabilité des processus : Investissez dans des contrôles basés sur API qui offrent une gestion robuste des recettes et une journalisation détaillée des données pour une assurance qualité inégalée.

En maîtrisant la température, vous maîtrisez la qualité, l'efficacité et la rentabilité de l'ensemble de votre processus de coulée.

Tableau récapitulatif :

| Catégorie d'avantages | Avantages clés |

|---|---|

| Qualité métallurgique | Atteint les propriétés d'alliage souhaitées, prévient l'oxydation, minimise les défauts thermiques |

| Efficacité opérationnelle | Réduit le gaspillage d'énergie, assure la répétabilité du processus, permet l'amélioration basée sur les données |

| Impact financier | Réduit les coûts de rebut et de retouche, diminue la consommation d'énergie, améliore la rentabilité |

Maîtrisez votre processus de fusion avec les solutions de fours avancées de KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux fonderies et aux producteurs de métaux des solutions de fours à haute température avancées, adaptées à un contrôle thermique précis. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences opérationnelles uniques.

Prêt à atteindre une cohérence métallurgique, à réduire les déchets et à augmenter vos bénéfices ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours personnalisées peuvent transformer votre processus de coulée d'un art en une science.

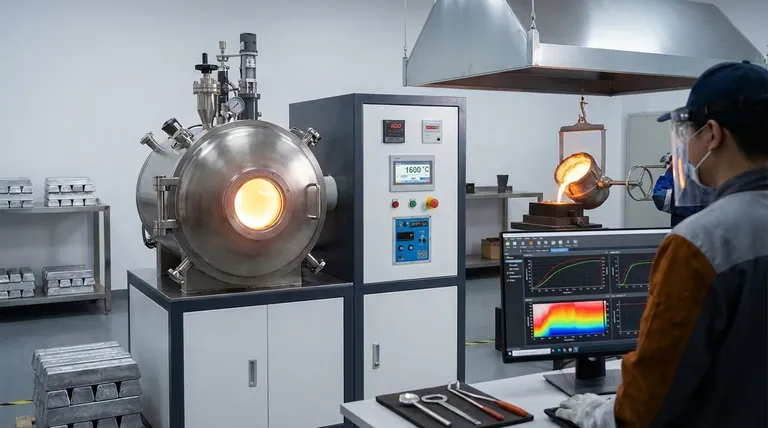

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance