À la base, le chauffage par induction est un outil très polyvalent utilisé dans un large éventail d'industries, de la métallurgie lourde à l'électronique avancée. Ses principales applications comprennent la fusion et la coulée des métaux, le traitement thermique de précision et le durcissement de surface, le traitement de matériaux de haute pureté comme la croissance de cristaux semi-conducteurs, et l'assemblage de composants par soudage, brasage et soudure.

La véritable valeur du chauffage par induction ne réside pas seulement dans sa capacité à chauffer les choses. C'est la précision, la vitesse et la propreté inégalées avec lesquelles il délivre cette chaleur directement dans un matériau conducteur, permettant des processus qui exigent une qualité et un contrôle exceptionnels.

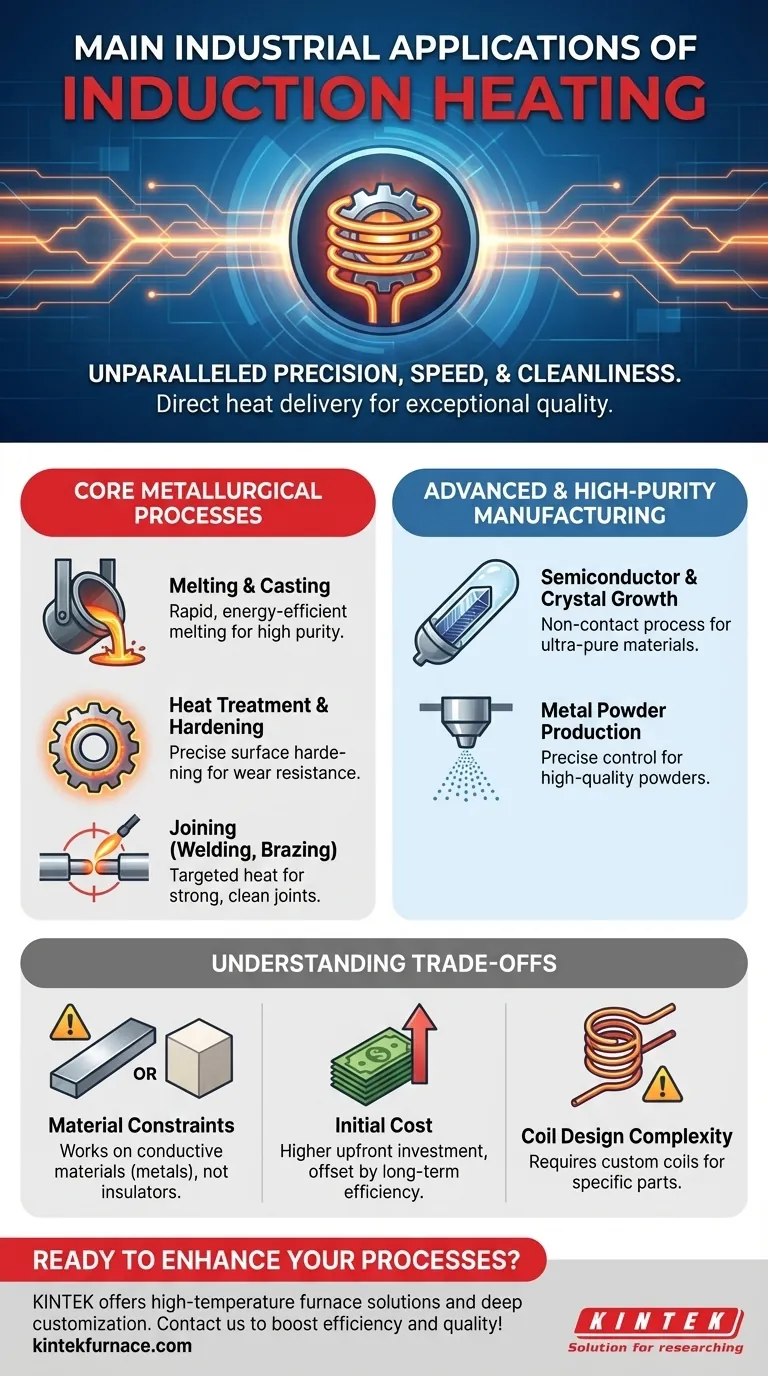

Processus métallurgiques de base

L'utilisation la plus répandue de la technologie d'induction se trouve en métallurgie, où ses propriétés uniques résolvent des défis fondamentaux dans le traitement des métaux.

Fusion et coulée

Les fours à induction sont la norme dans les fonderies et les installations de coulée de métaux modernes. Ils sont utilisés pour faire fondre tout, de l'acier et de l'aluminium pour les pièces automobiles à l'or et au platine dans le raffinage des métaux précieux.

Le processus est apprécié pour sa rapidité et son efficacité. Parce que la chaleur est générée directement à l'intérieur de la charge métallique, la fusion est rapide et les pertes d'énergie sont minimisées par rapport aux fours traditionnels à combustible. Cela garantit également une grande pureté, car il n'y a pas de sous-produits de combustion pour contaminer la masse fondue.

Traitement thermique et durcissement

L'induction est idéale pour le durcissement de surface de composants tels que les engrenages, les essieux et les roulements. La technologie permet un chauffage précis et localisé de la seule couche superficielle d'une pièce qui doit être durcie.

Par exemple, vous pouvez durcir les dents d'un engrenage sans altérer la ductilité de son noyau. Cela crée une surface résistante à l'usure tout en maintenant la ténacité globale du composant, un résultat difficile et inefficace à obtenir avec d'autres méthodes.

Assemblage (soudage, brasage et soudure)

Lors de l'assemblage de pièces métalliques, le contrôle de la zone affectée par la chaleur est essentiel pour éviter la déformation et l'affaiblissement du matériau environnant. L'induction permet un chauffage rapide et ciblé de la seule zone de jonction.

Cette précision en fait une méthode supérieure pour les opérations de brasage et de soudure automatisées à grande vitesse dans des industries allant de l'automobile à l'aérospatiale, garantissant des joints solides, propres et cohérents.

Fabrication avancée et de haute pureté

Au-delà de la métallurgie traditionnelle, le chauffage par induction est un catalyseur essentiel pour les produits de haute technologie qui dépendent de la pureté des matériaux et d'un contrôle thermique précis.

Croissance des semi-conducteurs et des cristaux

Dans l'industrie des semi-conducteurs, la pureté des matériaux est primordiale. Le chauffage par induction est utilisé pour l'affinage par zone et la croissance de monocristaux de silicium, car le processus est sans contact.

Le chauffage est induit de l'extérieur d'une chambre de quartz scellée, ce qui signifie qu'il n'y a pas d'élément chauffant physique qui pourrait toucher et contaminer le matériau ultra-pur. Cette propreté est essentielle pour la production de composants électroniques fiables.

Production de poudre métallique

L'essor de l'impression 3D et des revêtements avancés a créé une demande de poudres métalliques de haute qualité. Le chauffage par induction est un composant clé dans des processus comme l'atomisation ultrasonique.

Dans cette méthode, un flux de métal en fusion, créé efficacement dans un four à induction, est divisé en fines gouttelettes qui se solidifient en une poudre. Le contrôle précis de la température par induction est essentiel pour obtenir la taille et la qualité de particules souhaitées.

Comprendre les compromis

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'appliquer correctement.

Contraintes matérielles

Le principe fondamental du chauffage par induction exige que la pièce soit électriquement conductrice. Il est très efficace sur les métaux mais ne peut pas être utilisé pour chauffer directement la plupart des céramiques, plastiques ou autres isolants.

Coût initial de l'équipement

L'investissement initial pour les systèmes de chauffage par induction, y compris l'alimentation électrique et les bobines de cuivre fabriquées sur mesure, peut être considérablement plus élevé que pour les fours à résistance ou à gaz conventionnels. Cependant, ce coût est souvent compensé par une efficacité supérieure, des temps de cycle plus rapides et des dépenses d'exploitation réduites au fil du temps.

Complexité de la conception de la bobine

La géométrie de la bobine d'induction est essentielle à l'efficacité et à l'uniformité du processus de chauffage. Chaque pièce ou application spécifique nécessite une bobine soigneusement conçue et réglée, ce qui la rend moins flexible pour la production à faible volume et à forte diversité par rapport à un simple four.

Faire le bon choix pour votre objectif

Le choix du chauffage par induction dépend entièrement des exigences spécifiques de votre processus.

- Si votre objectif principal est la production à grand volume : La vitesse et la répétabilité de l'induction la rendent idéale pour les processus automatisés comme le durcissement de surface ou le brasage, où une qualité constante sur des milliers de pièces est essentielle.

- Si votre objectif principal est la pureté des matériaux : La nature sans contact de l'induction est une exigence pour les applications dans la fabrication de semi-conducteurs, les implants médicaux ou les alliages aérospatiaux où toute contamination est inacceptable.

- Si votre objectif principal est l'efficacité énergétique : L'induction est un excellent choix pour la fusion, en particulier dans le recyclage de la ferraille, car elle transfère l'énergie directement dans le métal avec un minimum de chaleur perdue.

En fin de compte, la valeur du chauffage par induction est débloquée par sa capacité unique à transformer la pièce en sa propre source de chaleur propre et précisément contrôlée.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Avantages |

|---|---|---|

| Métallurgie | Fusion, coulée, traitement thermique, durcissement | Haute vitesse, efficacité énergétique, contrôle précis |

| Assemblage | Soudage, brasage, soudure | Chauffage localisé, joints solides, distorsion minimale |

| Fabrication de haute pureté | Croissance de cristaux semi-conducteurs, production de poudre métallique | Processus sans contact, pureté des matériaux, sans contamination |

Prêt à améliorer vos processus industriels avec des solutions de chauffage par induction avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et votre qualité !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de fusion à induction sous vide et four de fusion à arc

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés