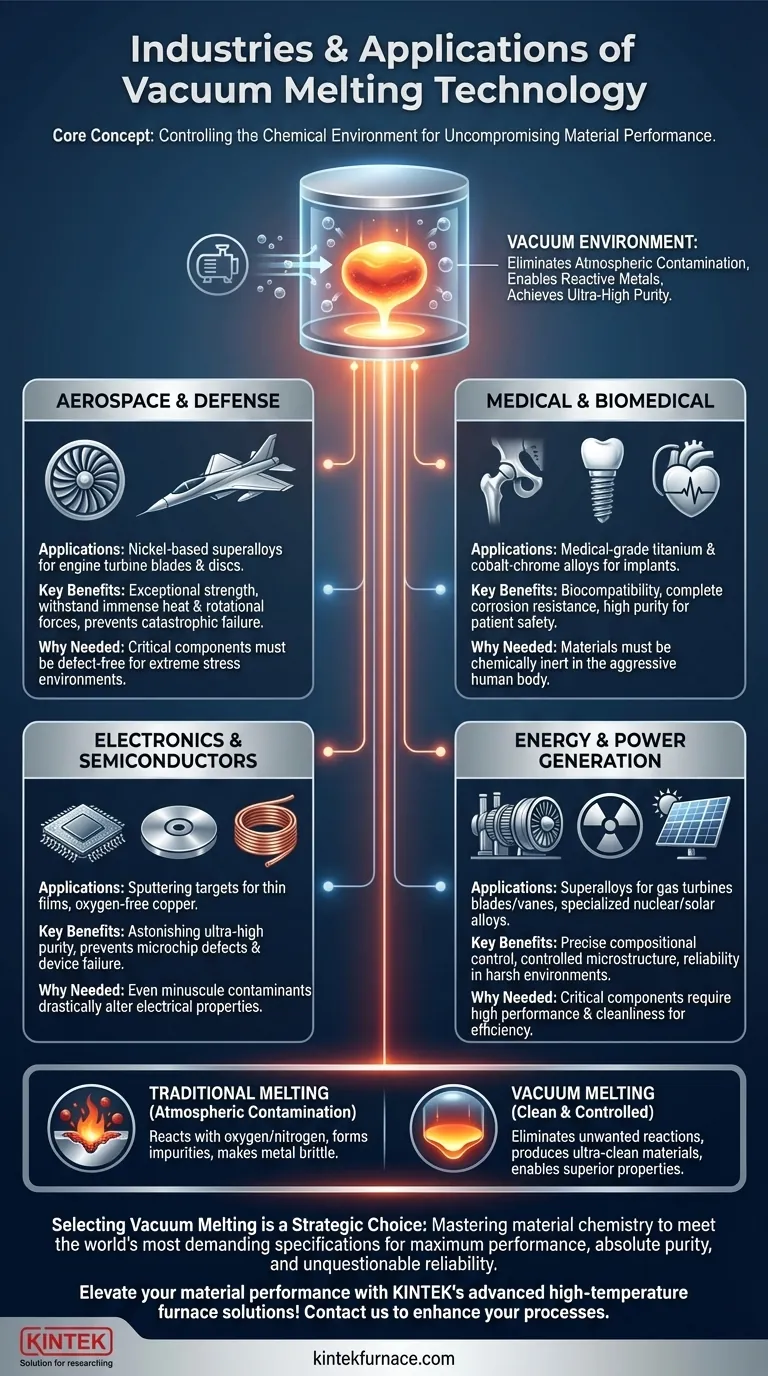

Essentiellement, la technologie de fusion sous vide est le procédé de choix pour les industries où la défaillance des matériaux n'est tout simplement pas une option. Elle est le plus couramment appliquée dans les secteurs de l'aérospatiale, du médical, de l'électronique et de l'énergie à haute performance. Ces industries s'appuient sur elle pour produire des métaux et des alliages d'une pureté, d'une résistance et de propriétés spécifiques exceptionnelles qui ne peuvent être obtenues par la fusion conventionnelle à l'air libre.

Le point crucial à retenir est que la fusion sous vide ne consiste pas seulement à faire fondre du métal ; il s'agit de contrôler l'environnement chimique entier. En éliminant l'air, le processus élimine les réactions indésirables avec l'oxygène et l'azote, produisant des matériaux ultra-propres essentiels pour les applications les plus exigeantes et critiques.

Pourquoi la fusion traditionnelle n'est pas suffisante

Pour comprendre pourquoi certaines industries dépendent de la fusion sous vide, vous devez d'abord reconnaître les limites de la fusion des métaux en présence d'air.

Le problème de la contamination atmosphérique

Lorsque les métaux sont fondus à l'air libre, ils réagissent avec l'oxygène, l'azote et l'hydrogène. Ces réactions forment des oxydes et des nitrures, qui introduisent des impuretés et des inclusions dans le matériau final.

Ces contaminants peuvent rendre le métal cassant, réduire sa durée de vie en fatigue et compromettre son intégrité structurelle.

Le défi avec les métaux réactifs

Des métaux comme le titane et le zirconium sont très réactifs, surtout à hautes températures. Les fondre à l'air libre est impossible, car ils seraient immédiatement ruinés par la contamination.

La fusion sous vide fournit l'environnement inerte nécessaire pour traiter efficacement ces métaux et leurs alliages.

Le besoin d'une pureté ultra-élevée

Certaines applications exigent un niveau de pureté que les processus standard ne peuvent pas offrir. Même des quantités infimes de contaminants peuvent altérer de manière drastique les propriétés électriques, chimiques ou biologiques d'un matériau.

C'est là que la fusion sous vide, en particulier des procédés comme la Fusion par Induction sous Vide (VIM) et la Refusion à l'Arc sous Vide (VAR), devient essentielle pour affiner les métaux au plus haut niveau possible.

Applications principales motivées par une qualité sans compromis

La décision d'utiliser la fusion sous vide est motivée par le besoin de matériaux qui fonctionnent parfaitement sous des contraintes extrêmes, dans des environnements stériles, ou avec des caractéristiques électriques précises.

Aérospatiale et Défense

C'est le plus grand et le plus critique utilisateur de matériaux fondus sous vide. La technologie est utilisée pour créer des superalliages à base de nickel pour les aubes et les disques de turbines de moteurs à réaction.

Ces composants doivent résister à des températures et des forces de rotation immenses. La pureté et la microstructure contrôlée issues de la fusion sous vide empêchent une défaillance catastrophique du moteur.

Médical et Biomédical

Le corps humain est un environnement agressif, et tout matériau implanté à l'intérieur doit être complètement inerte et biocompatible. La fusion sous vide est utilisée pour produire des alliages de titane et de cobalt-chrome de qualité médicale.

Ces matériaux sont utilisés pour les prothèses articulaires (hanches, genoux), les implants dentaires et les boîtiers de stimulateurs cardiaques, où la résistance à la corrosion et la pureté sont primordiales pour la sécurité du patient.

Électronique et Semi-conducteurs

L'industrie électronique exige des matériaux d'une pureté étonnante. La fusion sous vide est utilisée pour créer des cibles de pulvérisation, qui servent à déposer de fines couches de matériau sur des tranches de semi-conducteurs.

Toute impureté dans ces cibles serait transférée à la micropuce, provoquant des défauts et une défaillance du dispositif. La technologie produit également le cuivre ultra-pur, sans oxygène, nécessaire aux composants électroniques haut de gamme.

Énergie et production d'électricité

Comme pour l'aérospatiale, les turbines à gaz industrielles pour la production d'électricité s'appuient sur des superalliages fondus sous vide pour leurs aubes et leurs palettes.

De plus, les alliages spécialisés pour les industries nucléaire et solaire nécessitent le contrôle précis de la composition et la propreté que seul le traitement sous vide peut offrir.

Comprendre les compromis

Bien que ses avantages soient clairs, la fusion sous vide est un processus spécialisé avec des considérations importantes qui le rendent inadapté à toutes les applications.

Coût et complexité importants

Les fours sous vide sont coûteux à construire, à exploiter et à entretenir. Le processus nécessite des systèmes de surveillance et de contrôle sophistiqués, ce qui ajoute à la complexité globale.

Ce coût élevé signifie que la technologie est réservée aux applications où les avantages en termes de performances justifient l'investissement.

Cycles de production plus lents

La création d'un vide, l'exécution d'un cycle de fusion et le refroidissement du matériau dans des conditions contrôlées est un processus par lots qui prend du temps. Il ne peut pas égaler le débit à grand volume des aciéries ou fonderies conventionnelles.

Pas une solution universelle

Pour d'innombrables applications quotidiennes, telles que l'acier de construction ou les pièces en fonte standard, les propriétés obtenues par fusion conventionnelle sont plus que suffisantes.

L'utilisation de la fusion sous vide pour ces matériaux serait un excès extrême, ne procurant aucun avantage pratique tout en augmentant considérablement le coût et le temps de production.

Faire le bon choix pour votre objectif

Le choix de la fusion sous vide est une décision stratégique entièrement motivée par les exigences de performance finale de votre composant.

- Si votre objectif principal est une performance maximale dans des conditions extrêmes : La fusion sous vide est essentielle pour créer les superalliages sans défauts et les alliages de métaux réactifs nécessaires à l'aérospatiale et aux turbines industrielles.

- Si votre objectif principal est une pureté matérielle absolue : Cette technologie est la seule voie viable pour répondre aux exigences rigoureuses des semi-conducteurs, des implants médicaux et des matériaux de qualité laboratoire.

- Si votre objectif principal est une fiabilité et une sécurité incontestables : La réduction des défauts liés aux gaz et des contaminants fournie par la fusion sous vide est une exigence non négociable pour les composants critiques où la défaillance a de graves conséquences.

En fin de compte, l'adoption de la fusion sous vide est une décision de maîtriser la chimie des matériaux, garantissant que vos composants finaux peuvent répondre aux spécifications les plus exigeantes du monde.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages clés |

|---|---|---|

| Aérospatiale et Défense | Aubes de turbines de moteurs à réaction, superalliages | Haute résistance, prévient les défaillances sous contrainte extrême |

| Médical et Biomédical | Remplacements articulaires, implants dentaires, boîtiers de stimulateurs cardiaques | Biocompatibilité, résistance à la corrosion, pureté pour la sécurité |

| Électronique et Semi-conducteurs | Cibles de pulvérisation, cuivre sans oxygène | Pureté ultra-élevée, prévient les défauts dans les micropuces |

| Énergie et Production d'électricité | Aubes de turbines à gaz, alliages nucléaires/solaires | Microstructure contrôlée, fiabilité dans des environnements difficiles |

Améliorez les performances de vos matériaux avec les solutions avancées de fours haute température de KINTEK ! Que vous soyez dans l'aérospatiale, le médical, l'électronique ou l'énergie, notre expertise en technologie de fusion sous vide – y compris les fours sous vide et sous atmosphère, les systèmes CVD/PECVD, et plus encore – garantit un contrôle précis et des résultats ultra-purs. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Ne laissez pas la contamination compromettre vos applications critiques – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus et vous offrir des résultats fiables et de haute qualité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance