En substance, le moulage sous vide est un processus de fabrication qui utilise un vide pour aspirer une résine liquide, typiquement du polyuréthane, dans un moule en silicone flexible. La principale différence avec le moulage conventionnel réside dans l'utilisation de moules en silicone souples au lieu d'outillages métalliques durs. Cela le rend idéal pour produire de petites séries de pièces en plastique ou en caoutchouc de haute fidélité.

Le choix entre le moulage sous vide et le moulage conventionnel ne porte pas sur la supériorité de l'un ou de l'autre, mais sur lequel correspond à votre objectif. Le moulage sous vide excelle dans le prototypage à faible volume et à haute précision, tandis que les méthodes conventionnelles sont conçues pour la production de masse à grand volume.

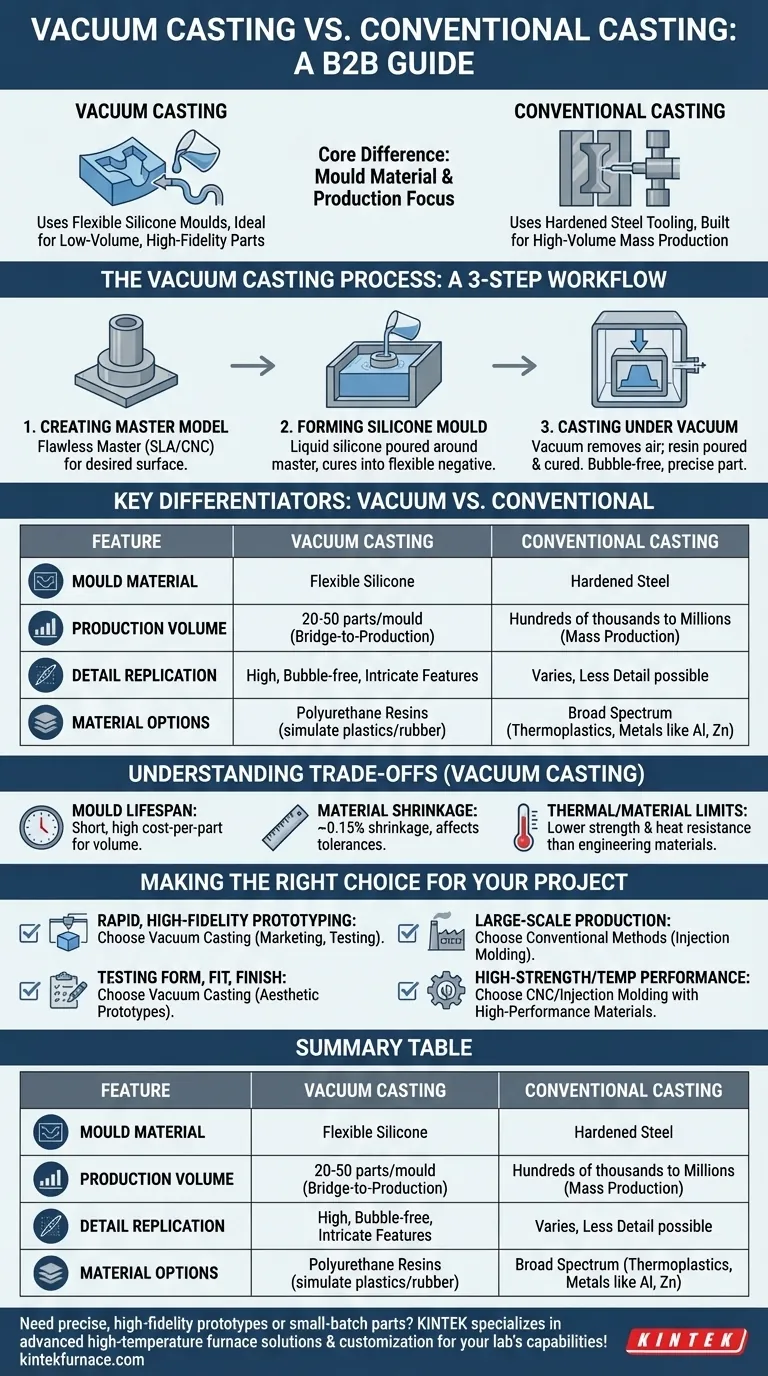

Le processus de moulage sous vide : un guide étape par étape

Pour comprendre ses avantages uniques, il est utile de visualiser le flux de travail. Le processus est précis et méthodique, et s'articule autour de la création d'un négatif parfait de la pièce finale.

Étape 1 : Création du modèle maître

Le processus commence par un modèle maître impeccable. Celui-ci est généralement créé à l'aide d'un processus haute résolution comme l'impression 3D (SLA) ou l'usinage CNC et est méticuleusement fini pour obtenir la qualité de surface souhaitée.

Étape 2 : Formation du moule en silicone

Le modèle maître est suspendu à l'intérieur d'une boîte de coulée, et du silicone liquide est versé autour de lui. Après durcissement du silicone, il est soigneusement coupé en deux moitiés, et le modèle maître est retiré. Cela laisse une cavité creuse qui est une empreinte négative exacte de la pièce originale.

Étape 3 : Moulage sous vide

Le moule en silicone en deux parties est réassemblé et une résine polyuréthane spécialisée est mélangée. Le moule et la résine sont ensuite placés dans une chambre à vide. Le vide élimine tout l'air de la chambre, de la cavité du moule et de la résine liquide elle-même, empêchant ainsi la formation de bulles d'air dans la pièce finale.

La résine est ensuite coulée dans le moule, toujours sous vide, assurant qu'elle remplisse chaque détail complexe. Une fois rempli, le moule est déplacé vers un four de durcissement pour solidifier la pièce avant qu'elle ne soit démoulée.

Principaux facteurs de différenciation : Moulage sous vide vs. Moulage conventionnel

Les différences fondamentales dans l'outillage et le processus conduisent à des applications, des coûts et des résultats distincts.

Matériau du moule : Silicone vs. Acier

Le moulage sous vide utilise des moules en silicone flexibles. Cela permet de réaliser des pièces avec des géométries complexes et même de légères contre-dépouilles, car le moule peut être fléchi pour libérer la pièce.

Les méthodes conventionnelles, comme le moulage par injection ou le moulage sous pression, utilisent des moules en acier trempé. Ceux-ci sont incroyablement durables mais sont également rigides, coûteux et longs à produire.

Volume de production : Prototypes vs. Production de masse

Un seul moule en silicone ne peut généralement produire que 20 à 50 pièces avant de commencer à se dégrader. Cela fait du moulage sous vide un outil de transition idéal vers la production, parfait pour les petites séries.

Les moules en acier sont conçus pour durer des centaines de milliers, voire des millions de cycles, ce qui fait du moulage conventionnel la seule option viable pour la véritable production de masse.

Complexité et détails des pièces

La combinaison d'une résine liquide et d'un environnement sous vide permet une réplication de détails extraordinaire. Le vide garantit que le matériau s'écoule dans les moindres caractéristiques, créant une pièce sans bulles avec une finition de surface de haute qualité qui reflète le modèle maître.

Compatibilité des matériaux

Le moulage sous vide est principalement utilisé avec une large gamme de résines polyuréthanes (PU). Ces résines peuvent être formulées pour simuler les propriétés de plastiques de qualité production comme l'ABS, le nylon ou le caoutchouc de diverses duretés.

Le moulage conventionnel couvre un spectre beaucoup plus large, des thermoplastiques dans le moulage par injection aux métaux comme l'aluminium et le zinc dans le moulage sous pression.

Comprendre les compromis du moulage sous vide

Bien que puissant, ce processus n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Durée de vie et coût du moule

La courte durée de vie d'un moule en silicone est sa principale limitation pour la production en volume. Bien que le coût initial de l'outillage soit significativement inférieur à celui d'un moule en acier, le coût par pièce reste relativement élevé.

Retrait du matériau

Les résines polyuréthanes subissent un certain degré de retrait lors de leur durcissement, généralement autour de 0,15 %. Cela doit être pris en compte dans la conception du modèle maître, en particulier pour les pièces nécessitant des tolérances strictes.

Limitations thermiques et matérielles

Les pièces produites sont fabriquées à partir de polyuréthanes thermodurcissables, qui n'ont pas la même résistance thermique ou mécanique que de nombreux thermoplastiques ou métaux de qualité technique. Le processus ne convient pas à la création de pièces destinées à des applications à haute température.

Faire le bon choix pour votre projet

Le choix du bon processus dépend entièrement de l'étape et de l'objectif final de votre projet.

- Si votre objectif principal est le prototypage rapide et de haute fidélité : Le moulage sous vide est le choix parfait pour créer une petite série de pièces plastiques de qualité production pour le marketing, les tests utilisateurs ou la validation fonctionnelle.

- Si votre objectif principal est la production à grande échelle : Les méthodes conventionnelles comme le moulage par injection sont la voie la plus claire et la plus rentable pour produire des milliers de pièces.

- Si votre objectif principal est de tester la forme, l'ajustement et la finition : La qualité de surface et le détail exceptionnels du moulage sous vide le rendent supérieur pour créer des prototypes esthétiques qui ressemblent à un produit final.

- Si votre objectif principal est une performance à haute résistance ou à haute température : Vous devez regarder au-delà du moulage sous vide vers des processus comme l'usinage CNC dans le métal ou le moulage par injection avec des thermoplastiques haute performance.

En fin de compte, comprendre les forces et les faiblesses uniques de chaque processus vous permet de sélectionner l'outil le plus efficace pour le travail.

Tableau récapitulatif :

| Caractéristique | Moulage sous vide | Moulage conventionnel |

|---|---|---|

| Matériau du moule | Silicone flexible | Acier trempé |

| Volume de production | 20-50 pièces par moule | Des centaines de milliers à des millions |

| Utilisation idéale | Prototypage, petites séries | Production de masse |

| Réplication des détails | Élevée, sans bulles | Variable, moins de détails dans certains cas |

| Options de matériaux | Résines polyuréthanes | Large (plastiques, métaux) |

| Coût de l'outillage | Faible | Élevé |

| Résistance des pièces | Thermique/mécanique inférieure | Plus élevée pour les matériaux d'ingénierie |

Besoin de prototypes précis et de haute fidélité ou de pièces en petites séries ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – garantissant des performances supérieures pour votre moulage sous vide ou d'autres processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Soufflets à vide haute performance pour une connexion efficace et un vide stable dans les systèmes

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Comment la condition de vide profite-t-elle au processus de fusion ? Obtenez des alliages métalliques de haute pureté et sans contamination

- Quel est le rôle d'un four de fusion à arc sous vide dans la préparation d'alliages NbTaTiV ? Synthèse de matériaux réfractaires de haute pureté

- Quels types de matériaux les fours à induction à canal peuvent-ils fondre ? La solution idéale pour la fusion de métaux à grand volume

- De quelles manières les fours à induction sont-ils rentables ? Réalisez d'importantes économies d'énergie et de matériaux

- Quel rôle joue la chambre à vide dans le processus de fusion ? Améliorer la pureté et l'efficacité du métal

- Pourquoi des fréquences plus élevées sont-elles nécessaires dans les fours à induction sans noyau pour faire fondre de petites charges d'or ? Obtenez une fusion efficace pour les bijoux et les échantillons de laboratoire

- En quoi le chauffage par induction diffère-t-il des autres méthodes de chauffage ? Débloquez la vitesse, la précision et l'efficacité

- Quel rôle joue un four à induction sous vide dans la fusion de AlCoCrFeNi2.1 ? Maîtriser la précision des alliages à haute entropie