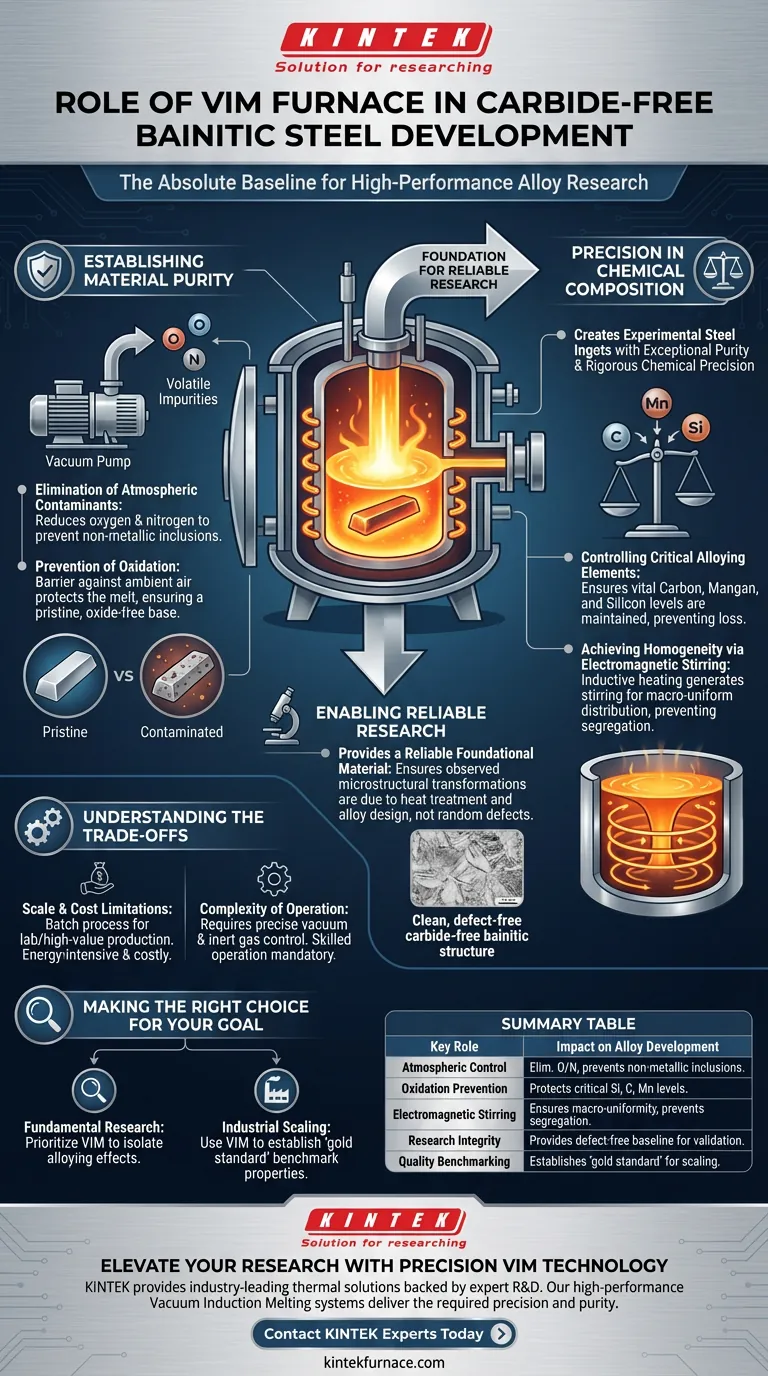

Le four de fusion par induction sous vide (VIM) constitue la base absolue pour le développement d'aciers bainitiques sans carbure haute performance. Sa fonction principale est de produire des lingots d'acier expérimentaux d'une pureté exceptionnelle et d'une précision chimique rigoureuse, éliminant ainsi les variables qui compromettraient autrement la recherche sur les transformations microstructurales.

Conclusion principale Le four VIM crée un environnement sous vide contrôlé qui minimise les éléments d'impureté tels que l'oxygène et l'azote tout en empêchant la perte oxydative des agents d'alliage critiques. Cela garantit que l'acier expérimental possède la composition chimique exacte requise pour valider les études ultérieures de traitement thermique et de microstructure.

Établir la pureté des matériaux

Élimination des contaminants atmosphériques

Le rôle le plus immédiat du four VIM est l'élimination des impuretés volatiles. En fonctionnant sous vide, le système réduit efficacement la présence d'oxygène et d'azote dans l'acier en fusion.

Des niveaux élevés de ces éléments gazeux peuvent entraîner la formation d'inclusions non métalliques. Ces inclusions agissent comme des concentrateurs de contraintes, ce qui peut masquer les véritables propriétés mécaniques de la structure bainitique étudiée.

Prévention de l'oxydation

Dans la fusion à l'air libre, l'acier en fusion réagit avec l'atmosphère. Le four VIM fournit une barrière contre l'oxydation, protégeant le bain de l'air ambiant.

Ceci est essentiel car l'oxydation introduit des scories et des impuretés qui dégradent la qualité de l'acier. Un matériau de base vierge et exempt d'oxydes est non négociable pour le développement d'alliages à enjeux élevés.

Précision de la composition chimique

Contrôle des éléments d'alliage critiques

L'acier bainitique sans carbure repose sur un équilibre délicat d'éléments d'alliage, en particulier le carbone, le manganèse et le silicium.

Le silicium est particulièrement vital dans cette classe d'alliages pour supprimer la précipitation des carbures. Le four VIM garantit que ces éléments ne sont pas perdus par oxydation ou évaporation, garantissant ainsi que le lingot final correspond à la conception théorique.

Obtention de l'homogénéité grâce à l'agitation électromagnétique

Un avantage distinct du chauffage par induction est la génération d'une agitation électromagnétique dans le bain de fusion.

Cette agitation naturelle favorise une distribution macroscopiquement uniforme de tous les additifs. Elle garantit que la composition chimique est cohérente dans tout le lingot, empêchant la ségrégation qui pourrait entraîner des données expérimentales incohérentes.

Permettre une recherche fiable

La base de l'étude microstructurale

L'objectif ultime de cette phase est d'étudier les transformations microstructurales. Si le matériau de base est chimiquement inexact ou "sale", la microstructure résultante sera défectueuse.

Le four VIM fournit un matériau de base fiable. Il garantit que tout changement observé dans les propriétés est dû au traitement thermique et à la conception de l'alliage, et non à des défauts aléatoires ou à des impuretés introduites lors de la fusion.

Comprendre les compromis

Limites d'échelle et de coût

Bien que le VIM offre une qualité supérieure, il s'agit généralement d'un procédé discontinu utilisé pour les laboratoires ou la production de haute valeur.

Il est beaucoup plus énergivore et coûteux que les méthodes de fusion conventionnelles. Pour la production de masse d'aciers de moindre qualité, ce niveau de précision peut ne pas être rentable, mais pour la recherche et le développement, le coût est justifié par la fiabilité des données.

Complexité de l'opération

L'équipement nécessite un contrôle précis des niveaux de vide et du remplissage de gaz inerte (souvent de l'argon).

Toute rupture du joint sous vide ou défaillance du système de pompage peut ruiner la chauffe. Cela nécessite une opération qualifiée et une maintenance rigoureuse par rapport aux fours à induction standard.

Faire le bon choix pour votre objectif

Si votre objectif principal est la recherche fondamentale :

- Privilégiez le four VIM pour éliminer les variables ; la haute pureté est essentielle pour isoler les effets des éléments d'alliage spécifiques sur la formation de la bainite.

Si votre objectif principal est la mise à l'échelle industrielle :

- Utilisez le VIM pour établir les propriétés de référence "gold standard", mais préparez-vous à étudier des méthodes de raffinage secondaires (comme les fours à poche) pour approcher cette qualité à moindre coût pour la production en volume.

La fiabilité des données de développement de votre alliage est directement proportionnelle à la pureté de votre fusion initiale.

Tableau récapitulatif :

| Rôle clé | Impact sur le développement de l'alliage |

|---|---|

| Contrôle atmosphérique | Élimine l'oxygène/l'azote pour éviter les inclusions non métalliques. |

| Prévention de l'oxydation | Protège les niveaux critiques de silicium, de carbone et de manganèse. |

| Agitation électromagnétique | Assure l'uniformité macroscopique et prévient la ségrégation chimique. |

| Intégrité de la recherche | Fournit une base sans défaut pour la validation microstructurale. |

| Étalonnage de la qualité | Établit le "gold standard" pour la mise à l'échelle industrielle. |

Élevez votre recherche avec la technologie VIM de précision

Ne laissez pas les impuretés compromettre votre prochaine percée en métallurgie. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Nos systèmes de fusion par induction sous vide haute performance sont conçus pour offrir la précision chimique et la pureté des matériaux requises pour le développement d'alliages avancés.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, KINTEK propose des fours de laboratoire haute température personnalisables, adaptés à vos spécifications de recherche uniques.

Prêt à garantir la fiabilité de vos données expérimentales ? Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Radhakanta Rana, Carlos García-Mateo. Design of carbide free bainitic steels for hot rolling practices. DOI: 10.1080/09500839.2024.2322552

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle joue un four à induction sous vide dans la fusion de l'alliage Cu-Ni-P ? Synthèse de matériaux de haute pureté

- Comment un four à arc sous vide assure-t-il l'uniformité compositionnelle des lingots d'alliage Ti–Mo–Fe ? Maîtriser l'homogénéité

- Quel est l'objectif de l'utilisation d'un système de chauffage par induction à haute puissance ? Optimiser la fusion d'alliages à haute entropie

- Quels sont les principaux avantages de l'utilisation d'un four de fusion de l'or à induction par rapport aux méthodes traditionnelles ? Atteignez la pureté, la vitesse et l'efficacité

- Quelle est la fonction principale d'un four à arc sous vide dans la préparation des alliages Ti-6Al-4V et Ti-6Al-7Nb ?

- Quelles sont les principales caractéristiques des fours de fusion à haute température ? Obtenez une fusion précise pour les métaux et les alliages

- Quels sont les composants essentiels d'un système de chauffage par induction dans un four de graphitation ? Optimisez votre processus thermique

- Quel rôle joue un four de fusion par induction sous vide dans la production de CoCrFeMnNi ? Assurer la pureté et l'homogénéité