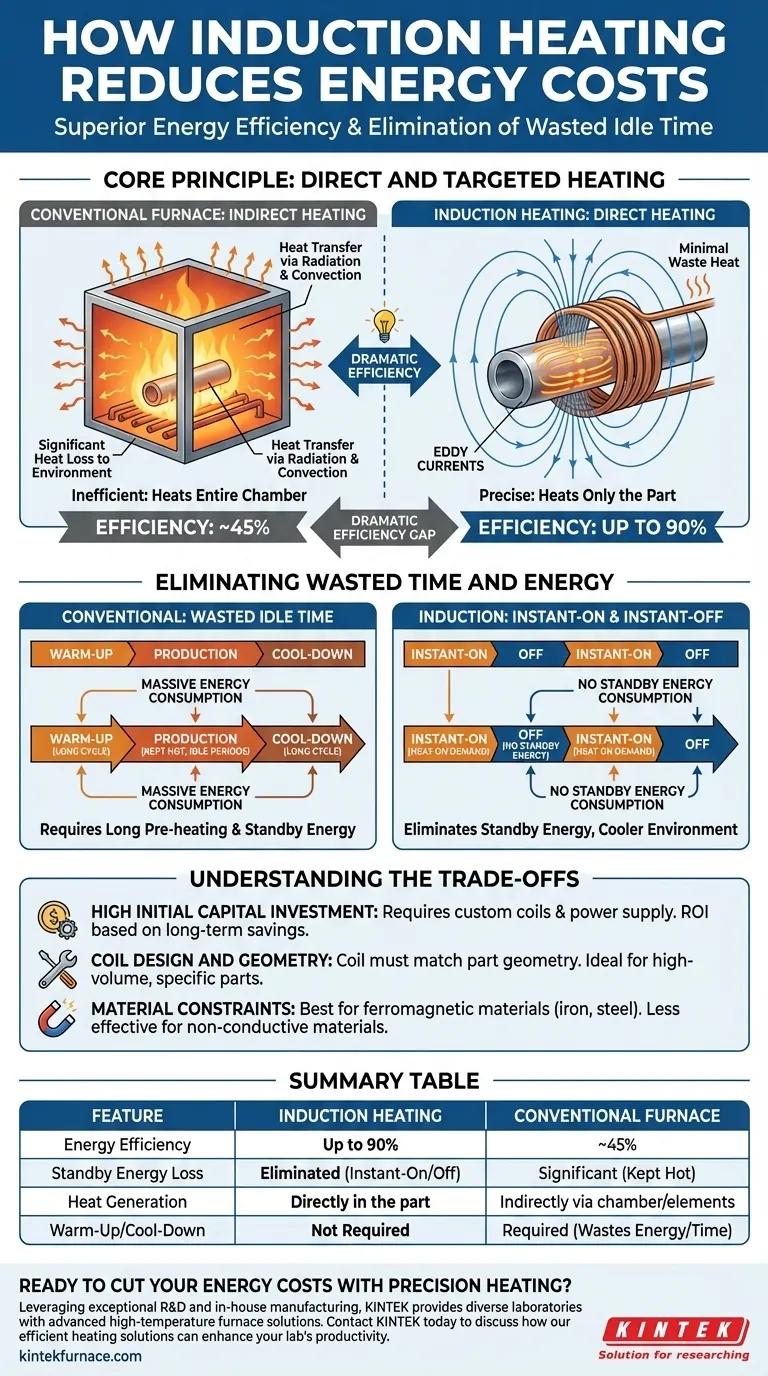

À la base, le chauffage par induction réduit les coûts énergétiques grâce à deux mécanismes principaux : une efficacité énergétique supérieure et l'élimination du temps d'inactivité gaspillé. Contrairement aux fours traditionnels qui doivent chauffer une chambre entière, l'induction génère de la chaleur directement à l'intérieur de la pièce, convertissant jusqu'à 90 % de son énergie en chaleur utile, contre seulement 45 % pour de nombreuses méthodes conventionnelles.

L'avantage fondamental de l'induction est la précision. En ne chauffant que la pièce et uniquement lorsque cela est nécessaire, elle minimise les deux plus grandes sources de gaspillage d'énergie dans le chauffage industriel : la perte de chaleur dans l'environnement et l'énergie consommée pour maintenir un four chaud pendant les périodes d'inactivité.

Le principe fondamental : Chauffage direct et ciblé

Pour comprendre les économies de coûts, vous devez d'abord comprendre à quel point l'induction est fondamentalement différente d'un four conventionnel. C'est la différence entre faire bouillir de l'eau dans une casserole sur une cuisinière et la chauffer avec un micro-ondes.

Comment l'induction génère de la chaleur

Le chauffage par induction utilise un courant alternatif puissant et à haute fréquence traversant une bobine de cuivre. Cela crée un champ magnétique dynamique autour de la bobine.

Lorsqu'une pièce conductrice (comme l'acier) est placée dans ce champ, le champ induit des courants électriques, appelés courants de Foucault, directement à l'intérieur du matériau. La résistance naturelle du matériau au flux de ces courants génère une chaleur précise, rapide et localisée.

Efficacité par conception

Un four traditionnel à combustible ou à résistance électrique fonctionne par chauffage indirect. Il chauffe d'abord une chambre interne ou des éléments chauffants, qui transfèrent ensuite cette chaleur à la pièce par rayonnement et convection. Ce processus est intrinsèquement inefficace.

Une partie importante de l'énergie est gaspillée à chauffer les parois du four, la porte et l'air ambiant. En revanche, la méthode de chauffage direct par induction convertit presque toute l'énergie électrique consommée en chaleur réelle à l'intérieur de la pièce. Cela explique l'écart d'efficacité spectaculaire, l'induction atteignant jusqu'à 90 % d'efficacité contre les 45 % typiques d'un four discontinu.

Élimination du temps et de l'énergie gaspillés

Au-delà de la pure efficacité de conversion, le modèle opérationnel de l'induction génère d'importantes économies d'énergie secondaires qui s'accumulent au fil du temps.

Pas de cycles de préchauffage ou de refroidissement

Les fours conventionnels nécessitent de longs cycles de préchauffage pour atteindre la température de fonctionnement et doivent souvent être maintenus chauds entre les équipes ou les lots pour éviter de répéter ce processus, consommant d'énormes quantités d'énergie sans rien produire.

Les systèmes à induction sont instantanés à l'allumage et à l'arrêt. La chaleur est générée dès que l'alimentation est appliquée et s'arrête dès qu'elle est coupée. Cette capacité de "chaleur à la demande" élimine complètement la consommation d'énergie en veille.

Réduction des pertes de chaleur dans l'environnement

Parce que la chaleur est générée à l'intérieur de la pièce, la bobine d'induction elle-même reste froide. Il en résulte très peu de chaleur perdue rayonnant dans l'espace de travail environnant.

Cela permet non seulement d'économiser l'énergie qui aurait été perdue, mais contribue également à un environnement de travail plus frais, plus sûr et plus confortable, réduisant potentiellement la charge sur les systèmes CVC de l'usine.

Comprendre les compromis

Bien que très efficace, le chauffage par induction n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses limites spécifiques.

Investissement initial élevé

Le coût initial d'un système de chauffage par induction, y compris l'alimentation électrique et les bobines personnalisées, est généralement plus élevé que celui d'un simple four conventionnel. Le retour sur investissement est calculé grâce aux économies d'énergie et d'exploitation à long terme.

Conception et géométrie de la bobine

L'efficacité d'un système d'induction dépend fortement de la conception de la bobine. La bobine doit être soigneusement conçue pour correspondre à la géométrie de la pièce à chauffer.

Cela rend l'induction idéale pour la production dédiée et à grand volume de pièces spécifiques, mais moins flexible qu'un four discontinu pour chauffer une grande variété de formes et de tailles à la volée sans changer la bobine.

Contraintes matérielles

L'induction fonctionne mieux sur les matériaux électriquement conducteurs, en particulier les métaux ferromagnétiques comme le fer et l'acier. Elle est moins efficace ou totalement inadaptée aux matériaux non conducteurs comme les céramiques ou de nombreux polymères sans l'utilisation d'un suscepteur conducteur.

Faire le bon choix pour votre processus

La décision d'adopter le chauffage par induction doit être basée sur une analyse claire de vos objectifs de production et de vos réalités opérationnelles.

- Si votre objectif principal est une production à grand volume et répétable : L'induction offre une vitesse, une cohérence et une efficacité énergétique par pièce inégalées.

- Si votre objectif principal est de réduire les coûts opérationnels à long terme : La réduction significative de la consommation d'énergie grâce à l'induction offre souvent un retour sur investissement initial clair et convaincant.

- Si votre objectif principal est un chauffage flexible pour des pièces diverses et à faible volume : Le besoin de bobines spécifiques aux pièces peut rendre un four discontinu conventionnel un choix plus pratique.

En fin de compte, comprendre ces principes vous permet de voir au-delà du coût initial et d'évaluer l'induction en fonction de son impact total sur l'efficacité de votre processus et vos résultats financiers.

Tableau récapitulatif :

| Caractéristique | Chauffage par induction | Four conventionnel |

|---|---|---|

| Efficacité énergétique | Jusqu'à 90 % | Généralement ~45 % |

| Perte d'énergie en veille | Éliminée (Allumage/arrêt instantané) | Significative (Maintenu chaud) |

| Génération de chaleur | Directement dans la pièce | Indirectement via la chambre/les éléments |

| Préchauffage/Refroidissement | Non requis | Requis (Gaspille énergie/temps) |

Prêt à réduire vos coûts énergétiques grâce à un chauffage de précision ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube et rotatifs, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos solutions de chauffage efficaces peuvent améliorer la productivité de votre laboratoire et réduire considérablement vos dépenses d'exploitation.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four de fusion à induction sous vide et four de fusion à arc

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs