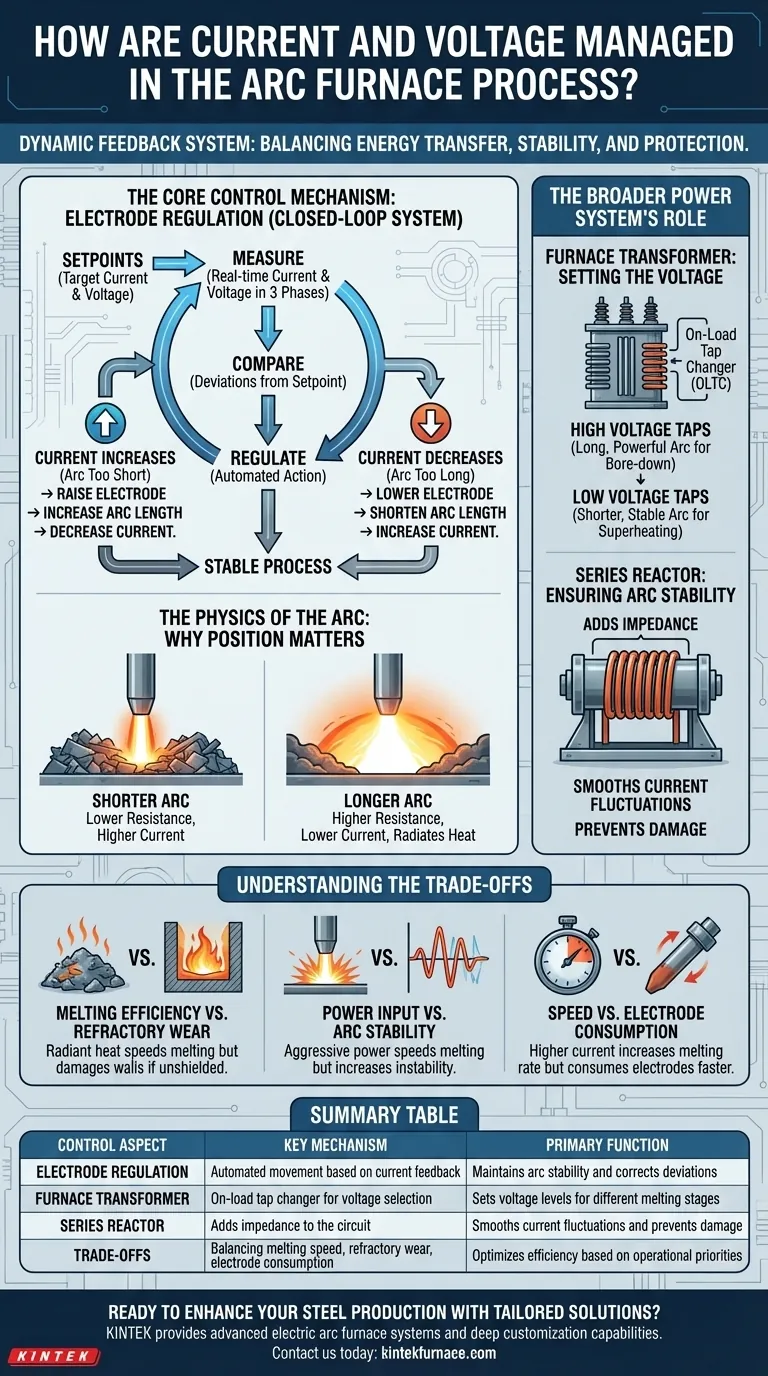

À la base, le courant et la tension dans un four à arc électrique (FAE) sont gérés par un système de rétroaction dynamique. La méthode principale est le mouvement physique précis des électrodes en graphite, qui sont automatiquement levées ou abaissées pour maintenir un courant électrique cible, combiné à des ajustements des réglages de tension du transformateur du four.

Le défi dans le fonctionnement des FAE n'est pas simplement de fournir de l'énergie, mais de la contrôler avec précision. La gestion du courant et de la tension est un équilibre constant entre la maximisation du transfert d'énergie pour une fusion efficace, le maintien de la stabilité de l'arc et la protection de l'équipement du four contre les dommages.

Le mécanisme de contrôle principal : la régulation des électrodes

Le cœur de la gestion de l'énergie du FAE est le système de régulation des électrodes. Il s'agit d'un système automatisé en boucle fermée qui travaille constamment pour maintenir le processus stable et efficace.

Mesure et comparaison des points de consigne

Le système mesure en continu le courant et la tension réels dans chacune des trois phases. Ces valeurs en temps réel sont comparées à des "points de consigne" prédéterminés programmés par les opérateurs du four pour l'étape spécifique de la fusion.

Mouvement des électrodes comme action corrective

Si le courant mesuré s'écarte du point de consigne, le régulateur prend des mesures immédiates. Cette action est le mouvement physique du mât de l'électrode.

Si le courant augmente au-dessus du point de consigne, cela signifie que la longueur de l'arc est devenue trop courte (résistance plus faible). Le régulateur lève l'électrode pour augmenter la longueur de l'arc et ramener le courant à la baisse.

Inversement, si le courant diminue en dessous du point de consigne, l'arc est devenu trop long. Le régulateur abaisse l'électrode pour raccourcir l'écart et augmenter le courant.

La physique de l'arc : pourquoi la position est importante

La distance entre la pointe de l'électrode et la ferraille d'acier (ou le bain en fusion) est la longueur de l'arc. Cette distance régit directement les caractéristiques électriques de l'arc.

Un arc plus court a une résistance électrique plus faible, ce qui provoque un courant plus élevé pour une tension donnée.

Un arc plus long a une résistance plus élevée, ce qui réduit le courant. Il nécessite également une tension plus élevée pour être maintenu et rayonne plus de chaleur, ce qui est utile pour faire fondre la ferraille à distance.

Le rôle du système d'alimentation plus large

Alors que le mouvement des électrodes assure un contrôle minute par minute, le profil de puissance global est défini par les principaux composants de l'alimentation électrique.

Le transformateur du four : réglage de la tension

Le transformateur du four est l'outil principal pour gérer la tension. Il est équipé d'un changeur de prises en charge (OLTC) qui permet aux opérateurs de sélectionner différents niveaux de tension pendant le processus de fusion.

Des prises de tension plus élevées sont utilisées pour créer un arc long et puissant pour percer une pile de ferraille froide. Des prises de tension plus basses sont utilisées plus tard dans le processus pour créer un arc plus court et plus stable pour chauffer le bain liquide.

Le réacteur série : assurer la stabilité de l'arc

Un réacteur série est essentiellement une grande inductance placée dans le circuit. Son but est d'ajouter de l'impédance, qui agit comme un tampon ou un "amortisseur" pour le système électrique.

Ceci est essentiel pendant la phase initiale de perçage, lorsque la ferraille qui tombe peut provoquer de fréquents courts-circuits. Le réacteur lisse les fluctuations de courant importantes, stabilisant l'arc et empêchant d'endommager le système d'alimentation électrique.

Comprendre les compromis

Un contrôle efficace du FAE consiste à gérer des priorités opérationnelles concurrentes. Il n'y a pas de réglage "parfait" unique.

Efficacité de la fusion vs. usure réfractaire

Un arc long et rayonnant créé par une haute tension est très efficace pour transférer la chaleur et faire fondre la ferraille rapidement. Cependant, cette même énergie rayonnante peut causer de graves dommages aux parois réfractaires du four si elle n'est pas protégée par la ferraille ou un laitier moussant.

Puissance d'entrée vs. stabilité de l'arc

Pendant la fusion initiale, le processus est intrinsèquement instable. Un programme agressif et de haute puissance peut accélérer la fusion, mais peut entraîner des extinctions d'arc ou des courts-circuits plus fréquents, ce qui peut réduire l'efficacité globale. Un programme moins agressif est plus stable mais plus lent.

Vitesse vs. consommation d'électrodes

Fonctionner à des courants et des niveaux de puissance plus élevés augmente le taux de fusion. Cependant, cela augmente également la consommation des coûteuses électrodes en graphite par sublimation, ce qui ajoute au coût d'exploitation.

Faire le bon choix pour votre objectif

La stratégie de contrôle est adaptée tout au long du cycle de fusion en fonction de l'objectif immédiat.

- Si votre objectif principal est le perçage initial : Utilisez une prise de haute tension et un programme d'arc long pour rayonner un maximum d'énergie dans la pile de ferraille froide par le haut.

- Si votre objectif principal est de protéger les parois du four : Utilisez un arc plus court qui est enfoui et protégé par une pratique de laitier moussant profond, qui absorbe l'énergie rayonnante.

- Si votre objectif principal est la surchauffe finale : Utilisez une prise de basse tension et un arc très court et stable pour transférer efficacement l'énergie directement dans le bain d'acier en fusion avec un minimum de rayonnement.

En fin de compte, maîtriser le processus FAE signifie utiliser ces contrôles électriques pour manipuler l'arc dans le bon but au bon moment.

Tableau récapitulatif :

| Aspect du contrôle | Mécanisme clé | Fonction principale |

|---|---|---|

| Régulation des électrodes | Mouvement automatisé basé sur la rétroaction du courant | Maintient la stabilité de l'arc et corrige les écarts |

| Transformateur du four | Changeur de prises en charge pour la sélection de la tension | Définit les niveaux de tension pour les différentes étapes de fusion |

| Réacteur série | Ajoute de l'impédance au circuit | Lisse les fluctuations de courant et prévient les dommages |

| Compromis | Équilibrer la vitesse de fusion, l'usure réfractaire et la consommation d'électrodes | Optimise l'efficacité en fonction des priorités opérationnelles |

Prêt à améliorer votre production d'acier avec des solutions de fours haute température sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à arc électrique avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux et de production uniques, augmentant l'efficacité et réduisant les coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs