À la base, un four de fusion à induction IGBT améliore l'efficacité en utilisant une électronique à semi-conducteurs avancée pour contrôler avec précision la fréquence électrique et la puissance délivrée au bain de fusion. Cette technologie, construite autour du transistor bipolaire à grille isolée (IGBT), permet au four de s'adapter constamment aux propriétés électriques changeantes de la charge non magnétique, assurant un transfert d'énergie maximal tout au long du processus de fusion.

L'avantage fondamental d'un four IGBT est sa capacité à découpler la fréquence de fonctionnement de la charge. Cela lui permet de maintenir une alimentation électrique optimale, du démarrage à froid à l'état entièrement fondu, un facteur critique pour la fusion efficace de matériaux non magnétiques comme le cuivre et l'aluminium.

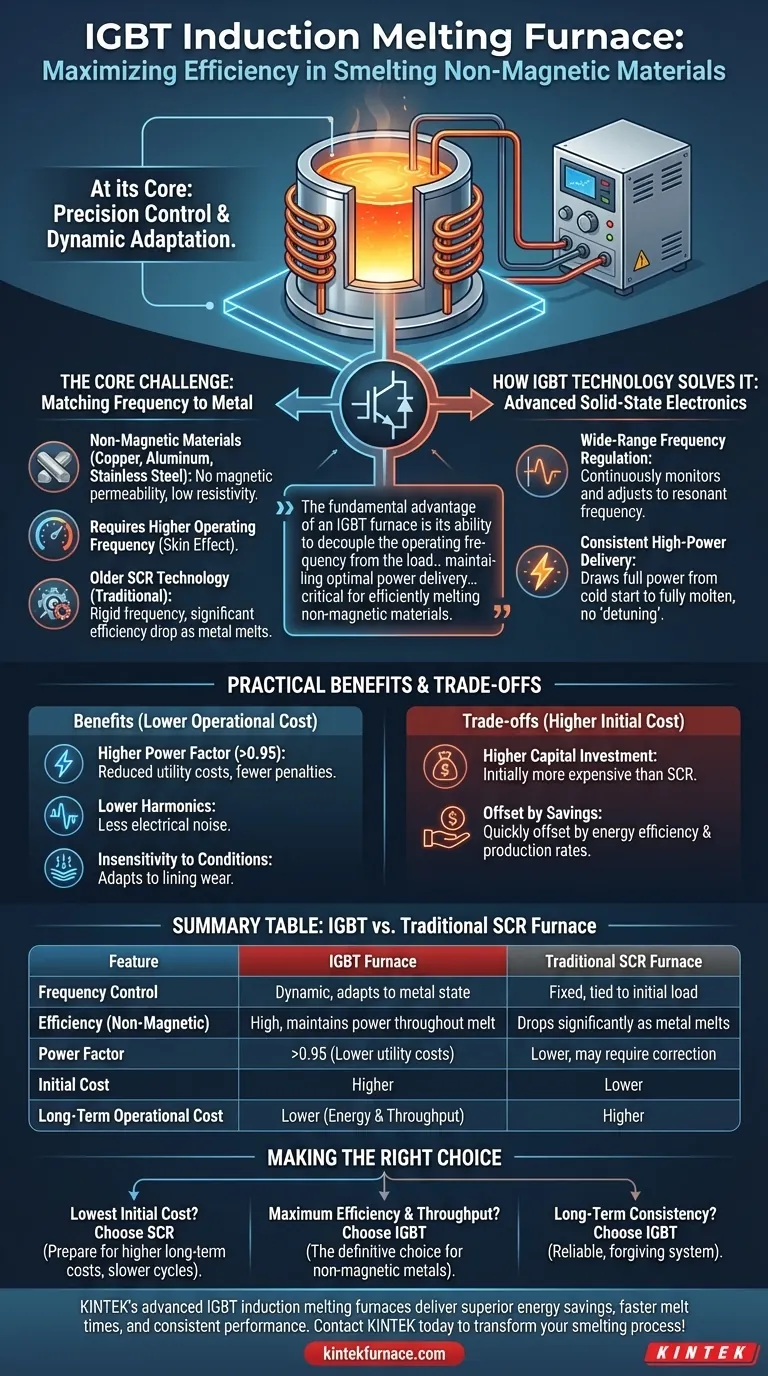

Le Défi Principal : Adapter la Fréquence au Métal

Pour comprendre l'impact de l'IGBT, nous devons d'abord comprendre la physique de l'induction et les défis spécifiques posés par les matériaux non magnétiques.

Le Principe du Chauffage par Induction

Le chauffage par induction fonctionne en créant un champ magnétique alternatif puissant dans une bobine. Lorsqu'un matériau conducteur comme le métal est placé à l'intérieur, ce champ induit de puissants courants électriques dans le métal lui-même, connus sous le nom de courants de Foucault. La résistance naturelle du métal à ces courants génère une chaleur immense, provoquant sa fusion.

Le Problème des Matériaux Non Magnétiques

L'efficacité de ce processus dépend fortement de la fréquence électrique et des propriétés du métal. Les matériaux non magnétiques comme le cuivre, l'aluminium et l'acier inoxydable n'ont pas de perméabilité magnétique et présentent généralement une faible résistivité électrique.

Cela signifie qu'ils nécessitent une fréquence de fonctionnement plus élevée pour générer de la chaleur efficacement. Le chauffage est concentré près de la surface – un phénomène appelé effet de peau – et une fréquence plus élevée crée une couche de chauffage plus mince et plus intense, améliorant le transfert d'énergie.

La Limite de l'Ancienne Technologie

Les fours plus anciens utilisent souvent la technologie SCR (Redresseur à Thyristors). Dans ces systèmes, la fréquence de fonctionnement est rigidement liée aux caractéristiques physiques de la bobine du four et de la charge métallique (la « charge »).

À mesure que le métal chauffe et fond, ses propriétés électriques changent radicalement. Cela provoque un décalage de la fréquence de résonance idéale. Un four SCR ne peut pas « suivre » efficacement cette cible mouvante, entraînant une baisse significative de la puissance et de l'efficacité en milieu de fusion.

Comment la Technologie IGBT Résout le Problème

L'IGBT est un interrupteur électronique haute puissance et haute vitesse qui modifie fondamentalement l'architecture de l'alimentation du four.

La Puissance de la Régulation de Fréquence à Large Éventail

Une alimentation basée sur IGBT (connue sous le nom d'onduleur série) peut fonctionner sur une très large plage de fréquences. Un système de contrôle sophistiqué surveille en permanence l'état électrique du four.

Ce système utilise une boucle de rétroaction pour ajuster instantanément la fréquence de sortie afin de correspondre à la fréquence de résonance exacte de la bobine et de la charge à tout moment. C'est une véritable régulation de fréquence.

Maintien de la Puissance Maximale du Début à la Fin

Puisque le four peut toujours fonctionner à sa fréquence la plus efficace, il peut tirer toute la puissance de l'alimentation pendant tout le cycle. Il ne se « désaccorde » pas à mesure que le métal fond.

Il en résulte une alimentation constante et haute puissance qui raccourcit considérablement les temps de fusion et réduit l'énergie totale (kWh) consommée par tonne de métal produite. C'est l'essence de sa régulation de puissance supérieure.

Comprendre les Avantages Pratiques et les Compromis

Bien que la technologie soit supérieure, il est important de peser ses avantages par rapport à ses coûts.

Facteur de Puissance Plus Élevé et Harmoniques Réduites

Les alimentations IGBT modernes atteignent un facteur de puissance très élevé (généralement supérieur à 0,95) sans nécessiter de grands bancs de condensateurs coûteux. Cela réduit les coûts d'électricité en minimisant les pénalités du fournisseur d'énergie. Elles produisent également beaucoup moins de bruit électrique, ou « harmoniques », sur le réseau électrique.

Insensibilité aux Conditions Opérationnelles

Le système IGBT s'adapte simplement, trouve la nouvelle fréquence optimale et continue de fonctionner à son efficacité maximale. Cela rend ses performances plus constantes et fiables à long terme.

L'Analyse Coût-Avantage

Le principal compromis est le coût initial en capital. Les fours IGBT sont généralement plus chers à l'achat que leurs homologues SCR.

Cependant, ce coût initial plus élevé est souvent rapidement compensé par des économies opérationnelles significatives grâce à une consommation d'énergie réduite, des cadences de production plus rapides (débit accru) et des pénalités de services publics moindres.

Faire le Bon Choix pour Votre Objectif

Votre décision doit être basée sur une compréhension claire de vos priorités opérationnelles et de votre modèle financier.

- Si votre objectif principal est le coût d'investissement initial le plus bas possible : Un four basé sur SCR peut sembler attrayant, mais vous devez budgétiser une consommation d'énergie à long terme plus élevée et des cycles de fusion potentiellement plus lents.

- Si votre objectif principal est l'efficacité énergétique et le débit maximum : Le four IGBT est le choix définitif, en particulier lors de la fusion de métaux non magnétiques où son contrôle de fréquence offre un avantage clair.

- Si votre objectif principal est la cohérence opérationnelle à long terme : La capacité de l'IGBT à s'adapter aux conditions changeantes telles que l'usure du revêtement en fait un système plus fiable et plus tolérant, assurant des performances prévisibles.

En fin de compte, investir dans la technologie IGBT est une décision stratégique visant à privilégier l'efficacité opérationnelle et la productivité à long terme par rapport aux économies de capital à court terme.

Tableau Récapitulatif :

| Caractéristique | Four IGBT | Four SCR Traditionnel |

|---|---|---|

| Contrôle de Fréquence | Dynamique, s'adapte à l'état du métal | Fixe, lié à la charge initiale |

| Efficacité (Non-Magnétique) | Élevée, maintient la puissance pendant la fusion | Chute considérablement à mesure que le métal fond |

| Facteur de Puissance | >0,95 (Coûts d'électricité réduits) | Plus faible, peut nécessiter une correction |

| Coût Initial | Plus Élevé | Plus Faible |

| Coût Opérationnel à Long Terme | Plus Faible (Énergie et Débit) | Plus Élevé |

Prêt à maximiser l'efficacité de vos opérations de fusion de métaux non magnétiques ?

Les fours de fusion à induction IGBT avancés de KINTEK sont conçus pour offrir des économies d'énergie supérieures, des temps de fusion plus rapides et des performances constantes. Nos solutions sont idéales pour les fonderies et les producteurs de métaux travaillant avec le cuivre, l'aluminium et l'acier inoxydable.

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires et aux installations de production diversifiés des solutions de traitement thermique avancées. Notre gamme de produits, y compris les fours de fusion à induction, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences opérationnelles uniques.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre technologie IGBT peut transformer votre processus de fusion et améliorer vos résultats financiers.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues