L'efficacité énergétique d'un four de fusion par induction sous vide (VIM) découle de deux principes de conception fondamentaux qui fonctionnent en tandem. Premièrement, le chauffage par induction génère de la chaleur directement au sein de la charge métallique elle-même, évitant les pertes d'énergie massives inhérentes au chauffage d'un matériau à partir d'une source externe. Deuxièmement, l'environnement sous vide agit comme un isolant supérieur, réduisant drastiquement la perte de chaleur vers l'atmosphère environnante.

La décision d'utiliser un four VIM ne concerne pas seulement l'économie d'énergie ; il s'agit d'investir dans un processus de fusion fondamentalement plus précis et contrôlé. Son efficacité est une conséquence directe d'une conception qui privilégie le chauffage du matériau lui-même, et non de l'environnement qui l'entoure.

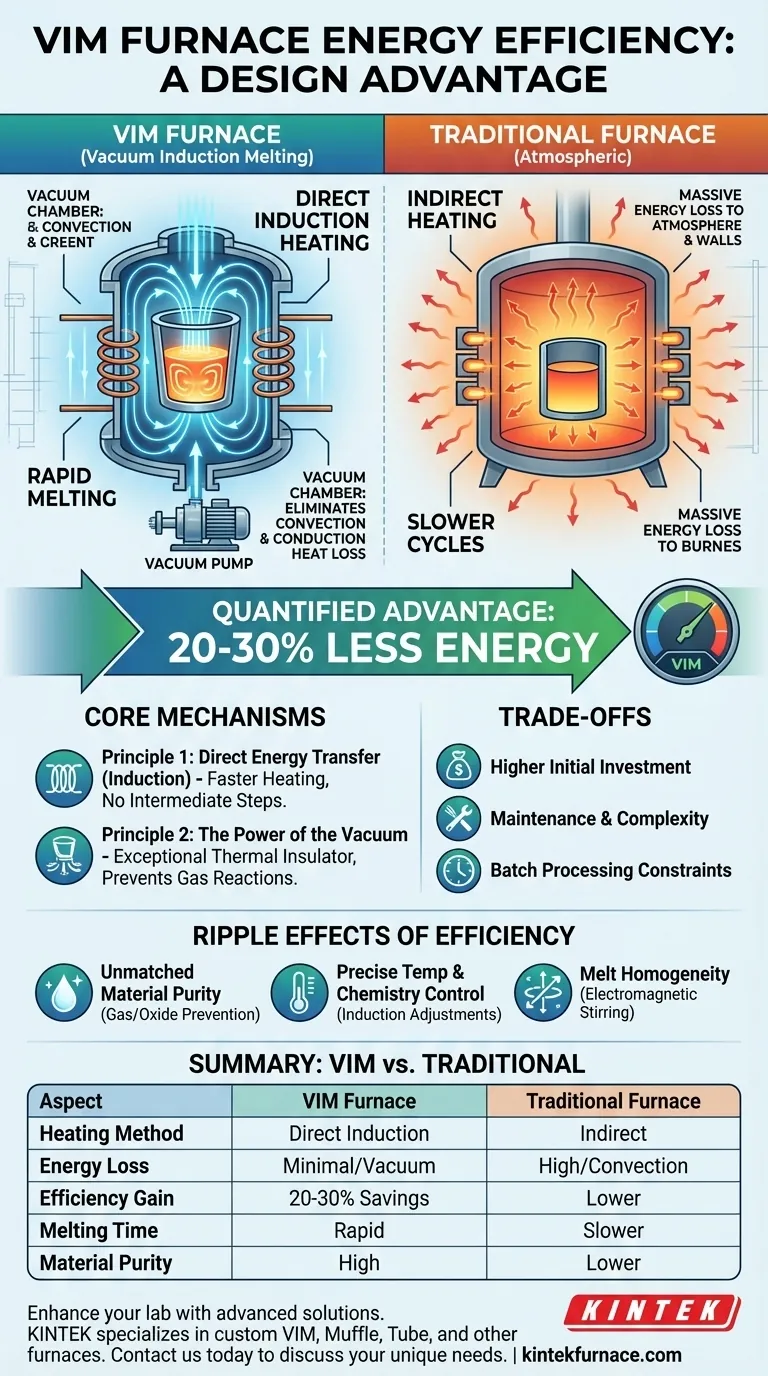

Les mécanismes fondamentaux de l'efficacité des fours VIM

Pour comprendre l'avantage des fours VIM, nous devons examiner comment ils manipulent à la fois l'énergie et l'atmosphère. L'efficacité ne provient pas d'un seul composant, mais de la synergie de l'ensemble du système.

Principe 1 : Transfert d'énergie direct par induction

Les fours traditionnels sont inefficaces car ils fonctionnent de manière indirecte. Ils chauffent des éléments ou brûlent du combustible pour chauffer la chambre du four, qui irradie ensuite lentement la chaleur vers le matériau. Une partie significative de cette énergie est perdue en chauffant les parois du four et l'air ambiant.

Le chauffage par induction est fondamentalement différent. Un courant alternatif passe à travers une bobine, créant un puissant champ magnétique. Ce champ induit de forts courants électriques — connus sous le nom de courants de Foucault — directement à l'intérieur du métal conducteur. La propre résistance électrique du métal le fait chauffer rapidement de l'intérieur vers l'extérieur.

Cette méthode élimine les étapes de transfert intermédiaires, canalisant l'énergie presque entièrement vers la masse fondue. C'est pourquoi les systèmes VIM affichent des temps de fusion extrêmement rapides, souvent de quelques minutes seulement, par rapport à des cycles beaucoup plus longs dans les fours conventionnels.

Principe 2 : Le pouvoir du vide

Le vide dans un four VIM remplit deux fonctions critiques d'économie d'énergie.

Premièrement, c'est un isolant thermique exceptionnel. En retirant la plupart des molécules d'air de la chambre, il élimine virtuellement la perte de chaleur par convection et conduction. La chaleur générée dans la masse fondue reste dans la masse fondue.

Deuxièmement, le vide empêche les interactions gazeuses indésirables. Dans un four conventionnel, l'énergie est gaspillée par des réactions chimiques entre le métal chaud et les gaz atmosphériques comme l'oxygène et l'azote. Dans un four VIM, cela est évité, garantissant que l'énergie est utilisée pour la fusion, et non pour la création d'oxydes.

Quantifier l'avantage

Comparé aux fours atmosphériques traditionnels, un four VIM peut être significativement plus efficace.

Des études et des données opérationnelles montrent constamment que les systèmes VIM nécessitent généralement 20 à 30 % moins d'énergie pour la même tâche de fusion. C'est un résultat direct de l'amélioration de l'efficacité du transfert de chaleur et de la réduction drastique des pertes de chaleur.

Comprendre les compromis

Bien que très efficace, la technologie VIM n'est pas la solution universelle pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les systèmes VIM sont plus complexes que leurs homologues atmosphériques. La nécessité de chambres à vide robustes, de bobines d'induction à haute puissance et de systèmes de contrôle sophistiqués entraîne un coût en capital initial significativement plus élevé.

Complexité de la maintenance et de l'exploitation

Les composants qui assurent l'efficacité des fours VIM – en particulier les pompes à vide, les joints et les alimentations électriques – nécessitent des connaissances spécialisées et un programme de maintenance rigoureux pour garantir un fonctionnement fiable.

Contraintes du traitement par lots

Par nature, le VIM est un processus par lots. Bien qu'idéal pour produire des quantités discrètes de matériaux de haute qualité, il peut ne pas être aussi adapté aux opérations industrielles continues à haut débit où d'autres types de fours pourraient exceller.

Au-delà de l'énergie : Les effets d'entraînement de l'efficacité

Les principes de conception qui rendent les fours VIM écoénergétiques produisent également plusieurs autres avantages critiques pour les applications de haute performance.

Pureté des matériaux inégalée

L'environnement sous vide est le plus grand avantage en termes de qualité. Il empêche la formation d'oxydes et élimine les gaz dissous comme l'hydrogène et l'azote de la masse fondue, ce qui donne un produit final exceptionnellement propre et pur.

Contrôle précis de la température et de la chimie

L'induction permet des ajustements de puissance presque instantanés, offrant aux opérateurs un contrôle extrêmement précis sur le profil de température de la masse fondue. De plus, le champ électromagnétique agite doucement le bain en fusion, assurant une excellente homogénéité de la masse fondue et une chimie d'alliage finale constante.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de votre objectif final. L'efficacité d'un système VIM doit être pesée par rapport à son coût et à sa complexité dans le contexte de vos besoins spécifiques.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme : La réduction de 20 à 30 % de la consommation d'énergie d'un four VIM peut entraîner des économies substantielles qui compensent l'investissement initial plus élevé sur le cycle de vie de l'équipement.

- Si votre objectif principal est la pureté et la performance des matériaux : Le processus VIM est non négociable pour la production de métaux propres, exempts de gaz et alliés avec précision, nécessaires à l'aérospatiale, au secteur médical et à d'autres applications critiques.

- Si votre objectif principal est la rapidité et la flexibilité des processus pour les lots spécialisés : Les temps de fusion rapides et le contrôle précis inhérents à l'induction font du VIM un choix idéal pour la recherche, le développement et la production d'alliages spéciaux.

En fin de compte, choisir un four VIM est un investissement dans le contrôle des processus, la pureté et la précision, où l'efficacité énergétique est un avantage bienvenu et significatif.

Tableau récapitulatif :

| Aspect | Four VIM | Four traditionnel |

|---|---|---|

| Méthode de chauffage | Chauffage direct par induction dans le métal | Chauffage indirect via des sources externes |

| Perte d'énergie | Minimale grâce à l'isolation sous vide | Élevée par convection et conduction |

| Gain d'efficacité | 20 à 30 % d'économie d'énergie | Efficacité inférieure |

| Temps de fusion | Rapide (minutes) | Plus lent (cycles plus longs) |

| Pureté du matériau | Élevée, avec prévention des gaz et des oxydes | Inférieure, sujette aux impuretés |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions avancées de haute température ? KINTEK est spécialisé dans les fours VIM sur mesure et d'autres systèmes comme les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des solutions adaptées à divers laboratoires, garantissant un contrôle précis de la température, des économies d'énergie et une pureté supérieure des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondies peuvent répondre à vos besoins expérimentaux uniques et favoriser votre succès !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques