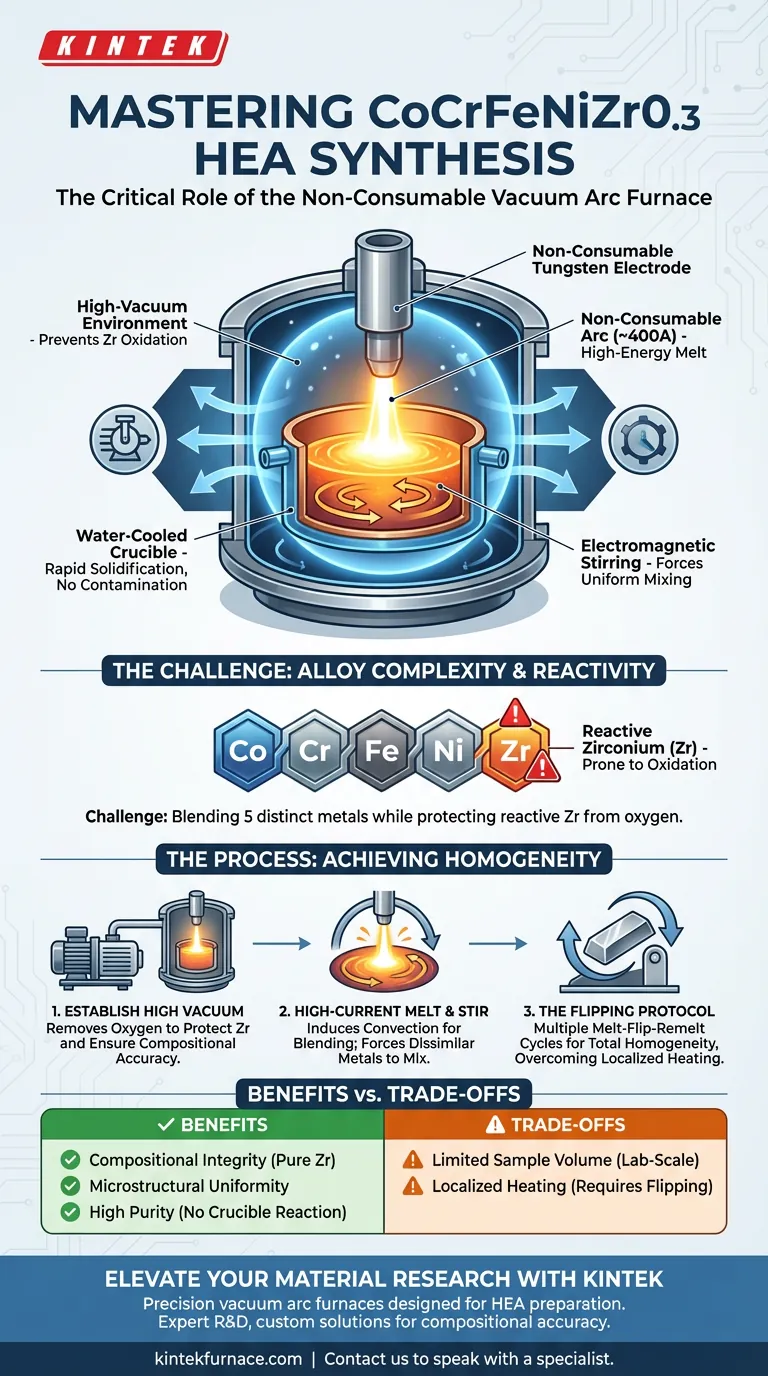

La fonction essentielle d'un four à arc sous vide non consommable dans ce contexte est de fournir un environnement de haute pureté et de haute énergie qui fait fondre simultanément des composants complexes et protège les éléments réactifs. Plus précisément, il empêche l'oxydation du zirconium (Zr) tout en assurant le mélange complet du cobalt, du chrome, du fer et du nickel en une seule solution solide uniforme.

Point clé La préparation du CoCrFeNiZr0.3 repose sur le dépassement de deux obstacles principaux : la haute réactivité du zirconium et la difficulté de mélanger cinq métaux distincts. Le four à arc sous vide non consommable résout ce problème en maintenant un vide strict pour éliminer l'oxygène et en utilisant un brassage électromagnétique à courant élevé pour forcer l'uniformité de la composition.

Prévention de l'oxydation élémentaire

Le risque le plus immédiat dans la préparation du CoCrFeNiZr0.3 est la nature chimique du zirconium.

La vulnérabilité du zirconium

Le zirconium (Zr) est classé comme un élément actif. Aux températures élevées requises pour faire fondre des métaux de transition comme le chrome et le fer, le Zr réagit facilement avec l'oxygène de l'atmosphère.

La solution du vide poussé

Le four fonctionne dans un environnement de vide poussé. En évacuant la chambre, le système élimine l'oxygène qui, autrement, se lierait au zirconium.

Préservation de la précision compositionnelle

Si une oxydation se produit, la teneur en Zr de l'alliage final tomberait en dessous du rapport molaire cible de 0,3, et des inclusions d'oxyde contamineraient le matériau. Le vide garantit que le lingot final correspond à la composition chimique conçue.

Assurer l'homogénéité dans les alliages à haute entropie

Les alliages à haute entropie (HEA) tirent leurs propriétés du mélange précis de plusieurs éléments principaux. Obtenir une distribution uniforme est mécaniquement difficile mais essentiel.

Génération d'un arc stable

Le four utilise une électrode non consommable (généralement en tungstène) pour générer un arc électrique. Cet arc est maintenu par un courant élevé, souvent autour de 400 A, fournissant la chaleur intense et localisée nécessaire pour faire fondre rapidement des éléments à haut point de fusion comme le chrome.

Brassage électromagnétique

Au-delà du simple chauffage, le courant élevé circulant dans le bain de fusion interagit avec les champs magnétiques pour induire un brassage électromagnétique. Cette convection naturelle force les éléments plus lourds et plus légers à se mélanger continuellement, les empêchant de se séparer en fonction de leur densité.

Le protocole de retournement

Pour garantir davantage l'uniformité, le processus implique plusieurs cycles de retournement. Le lingot est fondu, laissé à solidifier, retourné mécaniquement, puis refondu. Cela garantit que le matériau au fond du creuset refroidi par eau est mélangé aussi complètement que le matériau en haut.

Comprendre les compromis

Bien que le four à arc sous vide soit la norme pour la synthèse à l'échelle du laboratoire de haute pureté, il présente des limites inhérentes que vous devez prendre en compte.

Volume d'échantillon limité

Ces fours utilisent généralement un creuset en cuivre refroidi par eau, ce qui est excellent pour une solidification rapide et pour éviter la contamination par les matériaux du creuset. Cependant, cela limite le volume du bain de fusion, le rendant adapté principalement aux lingots de petite taille plutôt qu'à la production de masse.

Chauffage localisé

La source de chaleur est un arc localisé. Contrairement à la fusion par induction qui chauffe tout le volume simultanément, l'arc chauffe de haut en bas. Cela rend les étapes de retournement et de refusion non négociables ; les sauter entraînera presque certainement un lingot chimiquement ségrégué.

Faire le bon choix pour votre objectif

Cet équipement est un outil de précision conçu pour des exigences métallurgiques spécifiques.

- Si votre objectif principal est l'intégrité compositionnelle : L'environnement sous vide est non négociable pour éviter la perte de zirconium et la contamination par les oxydes.

- Si votre objectif principal est l'uniformité microstructurale : Vous devez adhérer à un protocole strict de fusion à courant élevé (par exemple, 400 A) combiné à plusieurs cycles de retournement pour utiliser pleinement l'effet de brassage électromagnétique.

Le four à arc sous vide non consommable n'est pas seulement une source de chaleur ; c'est un système de confinement qui force des éléments dissemblables et réactifs à coexister en tant qu'alliage unifié de haute performance.

Tableau récapitulatif :

| Caractéristique | Fonction dans la préparation du CoCrFeNiZr0.3 | Avantage |

|---|---|---|

| Vide poussé | Élimine l'oxygène de la chambre de fusion | Prévient l'oxydation du zirconium actif (Zr) |

| Arc non consommable | Fournit une chaleur localisée à des courants élevés (par exemple, 400 A) | Fait fondre rapidement des éléments à haut point de fusion comme le Cr |

| Brassage électromagnétique | Induit la convection dans le bain de fusion | Force un mélange uniforme de 5 métaux dissemblables ou plus |

| Creuset refroidi par eau | Solidification rapide sans réaction du creuset | Assure une haute pureté et prévient la contamination |

| Protocole de retournement | Cycles de fusion répétés (retournement du lingot) | Élimine la ségrégation chimique pour une homogénéité totale |

Élevez votre recherche de matériaux avec KINTEK

La synthèse d'alliages de précision nécessite un équipement capable de traiter des éléments réactifs et des compositions complexes sans compromis. Soutenu par la R&D et la fabrication expertes, KINTEK propose une gamme complète de systèmes de mufflage, de tubes, rotatifs, sous vide et CVD, y compris des fours à arc sous vide haute performance conçus pour les exigences rigoureuses de la préparation d'alliages à haute entropie (HEA).

Que vous ayez besoin de fours de laboratoire à haute température personnalisés ou de systèmes de fusion spécialisés, notre technologie garantit la précision de la composition et l'uniformité microstructurale pour vos besoins de recherche uniques.

Prêt à optimiser votre processus de fusion ? Contactez-nous dès aujourd'hui pour parler à un spécialiste.

Guide Visuel

Références

- Peng Lyu, Xinlin Liu. Hot Deformation Characteristics and Microstructure Evolution of CoCrFeNiZr0.3 Hypoeutectic High-Entropy Alloy. DOI: 10.3390/met14060632

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi utiliser un four à induction vertical pour la fusion du magnésium ? Atteindre une production continue et à haut rendement

- Qu'est-ce que le brasage par induction et où est-il utilisé ? Débloquez l'assemblage rapide et précis des métaux pour l'industrie

- Quel rôle joue un four à induction sous vide dans la fusion d'alliages Fe-Mn-Si ? Assurer la pureté et la précision de la mémoire de forme

- Quels matériaux peuvent être chauffés par chauffage par induction ? Débloquez un chauffage efficace pour les métaux et plus encore

- Quel est le rôle principal d'un four VIM dans la production d'acier T91 ? Assurer des alliages ultra-purs résistants à la chaleur

- Quels avantages les fours à induction offrent-ils pour la fusion de l'aluminium ? Vitesse, pureté et efficacité accrues

- Quels matériaux peuvent être traités par la technologie à induction ? Un guide des métaux, alliages et au-delà

- Quels sont les problèmes opérationnels courants des fours sous vide chauffés par induction et comment y remédier ? Améliorez la fiabilité et l'efficacité.