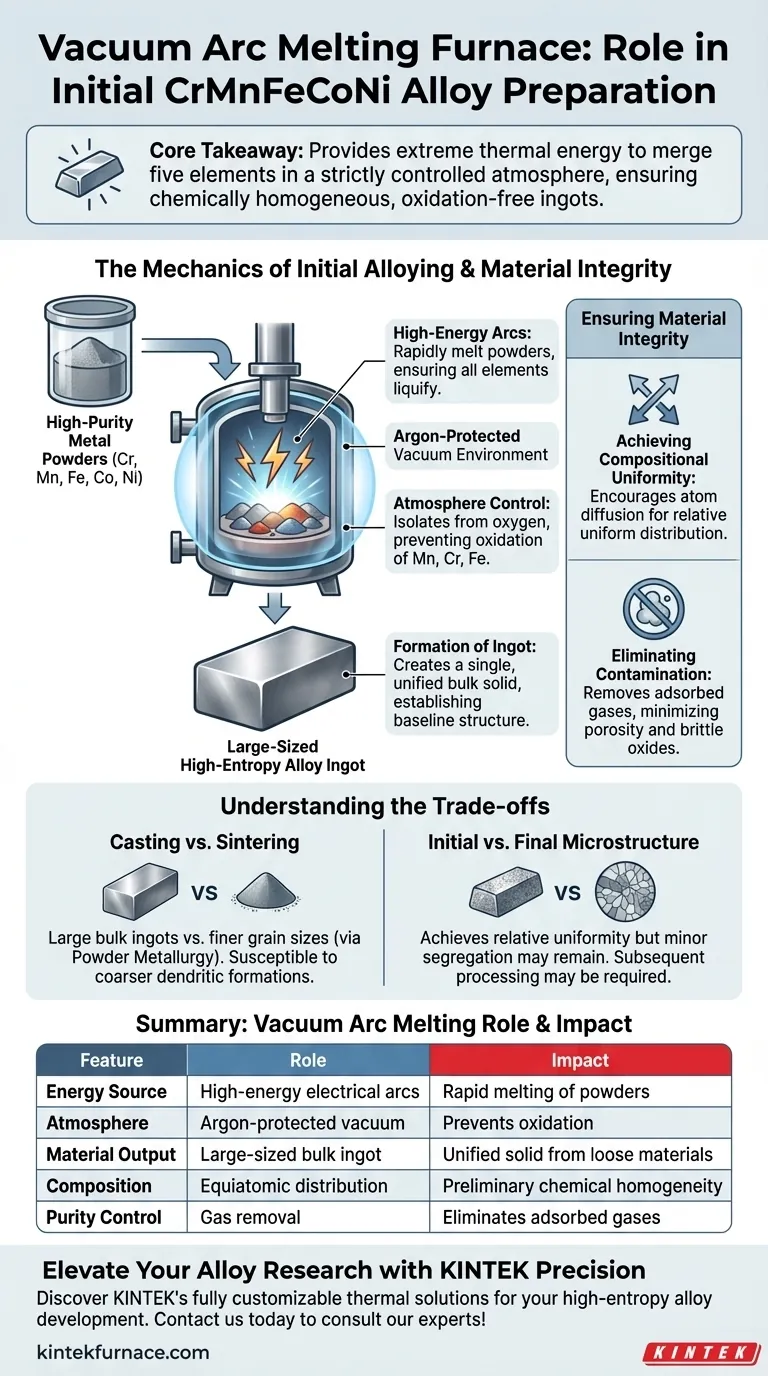

Le four à arc sous vide constitue l'outil fondamental essentiel pour la synthèse initiale des alliages à haute entropie CrMnFeCoNi. Il utilise des arcs électriques à haute énergie pour faire fondre rapidement des poudres métalliques de haute pureté dans un environnement protégé par de l'argon, transformant ainsi les matières premières en vrac en un lingot d'alliage unique et unifié.

Point clé La fonction principale de ce four est de fournir l'énergie thermique extrême nécessaire pour fusionner cinq éléments distincts tout en contrôlant strictement l'atmosphère. Cela garantit que le processus d'alliage préliminaire aboutit à un lingot chimiquement homogène, exempt d'oxydation qui compromet les performances du matériau.

Les Mécanismes de l'Alliage Initial

Traitement Thermique à Haute Énergie

Le four utilise des arcs à haute énergie pour générer la chaleur intense nécessaire à la fusion des éléments constitutifs.

Il ne s'agit pas d'un processus de chauffage progressif ; c'est un mécanisme de fusion rapide conçu pour traiter des poudres métalliques de haute pureté. La température extrême garantit que les cinq éléments, quels que soient leurs points de fusion individuels, sont portés à l'état liquide pour faciliter le mélange.

Contrôle et Protection de l'Atmosphère

Une caractéristique déterminante de ce processus est l'environnement protégé par de l'argon.

Le four fonctionne sous vide ou sous une atmosphère de gaz inerte pour isoler le métal en fusion de l'oxygène atmosphérique. Ceci est vital car les éléments de l'alliage CrMnFeCoNi — en particulier le Manganèse (Mn), le Chrome (Cr) et le Fer (Fe) — sont très sensibles à l'oxydation à haute température.

Formation du Lingot

Le produit de ce four spécifique est un lingot d'alliage à haute entropie de grande taille.

Contrairement aux processus de frittage qui compactent les poudres, le four à arc sous vide liquéfie complètement le matériau pour créer un solide en vrac. Cette étape agit comme la phase d'"alliage préliminaire", établissant la structure de base du matériau.

Assurer l'Intégrité du Matériau

Obtenir une Uniformité Compositionnelle

Le processus est conçu pour assurer la distribution éqiatomique des cinq éléments.

En maintenant un état liquide sous haute énergie, le four favorise la diffusion des atomes. Cela se traduit par une distribution compositionnelle relativement uniforme dans tout le lingot, empêchant la formation de zones où un élément pourrait dominer.

Élimination de la Contamination

L'environnement sous vide élimine activement les gaz adsorbés de la surface des poudres brutes.

Si ces gaz étaient piégés pendant le processus de fusion, ils formeraient des pores ou des oxydes fragiles dans l'alliage. Le contrôle de l'atmosphère du four minimise ce risque, garantissant que le lingot final conserve une pureté et une densité structurelle élevées.

Comprendre les Compromis

Caractéristiques de Coulée vs. Frittage

Bien que la fusion par arc sous vide excelle dans la production de gros lingots en vrac, il s'agit fondamentalement d'un processus de coulée.

Cela signifie que le matériau subit inévitablement une solidification à partir d'un état liquide. Par conséquent, l'alliage peut être sujet à des problèmes spécifiques à la coulée, tels que des formations dendritiques plus grossières, par rapport aux alliages produits par métallurgie des poudres (comme le pressage à chaud sous vide), qui obtiennent généralement des tailles de grains plus fines.

Homogénéité Initiale vs. Microstructure Finale

Le four assure un alliage préliminaire, mais il peut ne pas être l'étape finale pour toutes les applications.

Bien qu'il atteigne une uniformité relative, la solidification rapide d'un gros lingot peut encore entraîner une légère ségrégation compositionnelle. Des traitements thermiques ou des traitements ultérieurs peuvent être nécessaires pour affiner davantage la microstructure.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si la fusion par arc sous vide est la bonne étape initiale pour votre application spécifique de CrMnFeCoNi, considérez ce qui suit :

- Si votre objectif principal est la production de matériaux en vrac à grande échelle : Utilisez la fusion par arc sous vide pour créer des lingots substantiels avec une composition chimique unifiée.

- Si votre objectif principal est d'éviter les structures dendritiques : Envisagez une voie de métallurgie des poudres (comme le pressage à chaud sous vide) pour obtenir des tailles de grains plus fines et une résistance à la compression supérieure directement à partir de la poudre.

- Si votre objectif principal est la pureté : Comptez sur le processus à arc sous vide pour éliminer efficacement les gaz adsorbés et prévenir l'oxydation des éléments volatils comme le Manganèse.

En résumé, le four à arc sous vide est l'outil définitif pour convertir les poudres brutes en un lingot unifié et de haute pureté, posant les bases chimiques des propriétés finales de l'alliage.

Tableau Récapitulatif :

| Caractéristique | Rôle du Four à Arc sous Vide | Impact sur l'Alliage CrMnFeCoNi |

|---|---|---|

| Source d'Énergie | Arcs électriques à haute énergie | Facilite la fusion rapide de poudres métalliques de haute pureté |

| Atmosphère | Vide protégé par de l'argon | Prévient l'oxydation des éléments Mn, Cr et Fe |

| Produit Matériau | Lingot en vrac de grande taille | Crée un solide unique et unifié à partir de matériaux en vrac |

| Composition | Distribution éqiatomique | Assure l'homogénéité chimique préliminaire et la diffusion |

| Contrôle de la Pureté | Élimination des gaz | Élimine les gaz adsorbés pour prévenir la porosité interne |

Élevez Votre Recherche sur les Alliages avec KINTEK Precision

Vous cherchez à obtenir une uniformité compositionnelle parfaite dans le développement de vos alliages à haute entropie ? KINTEK fournit des solutions thermiques leaders de l'industrie, conçues pour les applications de science des matériaux les plus exigeantes.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température. Que vous réalisiez une coulée préliminaire ou de la métallurgie des poudres avancée, nos systèmes sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à optimiser votre processus de synthèse ? Contactez-nous dès aujourd'hui pour consulter nos experts et découvrir l'avantage KINTEK.

Guide Visuel

Références

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Pourquoi les creusets en cuivre refroidis par eau sont-ils utilisés lors du processus de fusion des alliages de titane ? Assurer la pureté grâce à la fusion par "skull"

- Quelle est la fonction principale des fours de fusion à haute température dans la production d'alliages d'aluminium ? Maîtriser la Fusion

- Quelle est l'efficacité du chauffage par induction sous vide ? Atteignez un contrôle et une pureté inégalés

- Quels sont les avantages techniques de l'utilisation d'un four de fusion par lévitation par induction sous vide ? Atteindre la pureté et la précision

- Quels avantages technologiques les solutions modernes de fusion par induction offrent-elles ? Débloquez une qualité métallurgique et une efficacité supérieures

- Quels avantages supplémentaires offrent les fours de fusion à induction sous vide ? Obtenez des métaux ultra-purs pour des applications critiques

- Quelle est la différence entre VIM et VIM&C ? Choisissez le bon procédé pour votre fabrication métallique

- Quels types de métaux peuvent être fondus dans des fours à induction ? Découvrez la fusion polyvalente pour tout métal conducteur