En termes simples, le chauffage par induction sous vide est une méthode exceptionnellement efficace pour transférer de l'énergie directement dans un matériau conducteur. Bien que certaines affirmations concernant une efficacité de 100 % soient des exagérations théoriques, le processus lui-même est remarquablement direct, évitant de nombreuses pertes de chaleur constatées dans les fours conventionnels. Cependant, son efficacité globale réelle n'est pas un chiffre unique ; elle dépend fortement de la configuration spécifique, du matériau chauffé et de la conception du système d'induction.

Le principal enseignement est que juger le chauffage par induction sous vide sur une simple métrique d'efficacité électrique est trompeur. Sa vraie valeur – et son « efficacité » au sens pratique – réside dans sa précision, son contrôle et sa capacité à créer un environnement ultra-pur, qui sont souvent bien plus critiques que de légères variations de consommation électrique.

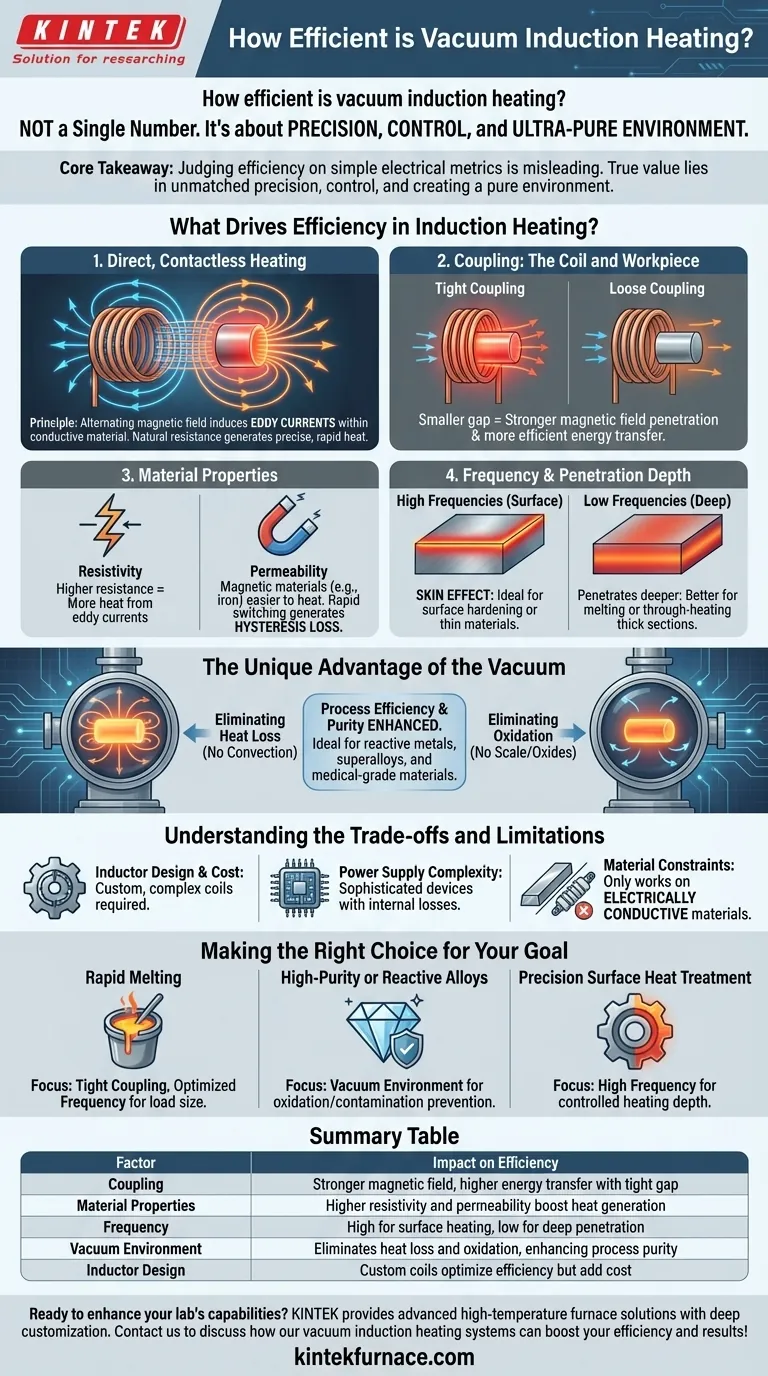

Qu'est-ce qui détermine l'efficacité du chauffage par induction ?

L'efficacité d'un système de chauffage par induction est déterminée par la qualité avec laquelle le champ magnétique, généré par une bobine, s'accouple avec le matériau que vous souhaitez chauffer. Le vide lui-même ne modifie pas la physique de l'induction, mais il a un impact profond sur le processus global.

Le principe : chauffage direct et sans contact

Le chauffage par induction fonctionne en générant un puissant champ magnétique alternatif à partir d'une bobine de cuivre. Lorsqu'une pièce conductrice (comme un métal) est placée à l'intérieur de ce champ, le champ induit des courants électriques, appelés courants de Foucault, au sein même du métal. La résistance naturelle du matériau à ces courants génère une chaleur précise et rapide.

Couplage : la bobine et la pièce

La distance entre la bobine d'induction et la pièce est l'un des facteurs les plus critiques. Un espace plus petit entraîne une pénétration plus forte du champ magnétique dans le matériau, ce qui conduit à un transfert d'énergie plus efficace. On parle alors de couplage étroit.

Propriétés des matériaux : Résistivité et perméabilité

Le matériau chauffé joue un rôle énorme.

- Résistivité : Une résistance électrique plus élevée entraîne une plus grande production de chaleur à partir des courants de Foucault.

- Perméabilité : Les matériaux magnétiques, comme le fer, sont beaucoup plus faciles à chauffer. La commutation rapide de leurs domaines magnétiques génère une chaleur supplémentaire par un processus appelé perte par hystérésis, augmentant considérablement l'efficacité.

Fréquence et profondeur de pénétration

La fréquence du courant alternatif (CA) est une variable clé que vous pouvez contrôler. Elle détermine la profondeur de pénétration de la chaleur dans le matériau.

- Hautes fréquences : Celles-ci créent un « effet de peau », concentrant la chaleur à la surface. C'est idéal pour le durcissement de surface ou les matériaux minces.

- Basses fréquences : Celles-ci pénètrent plus profondément dans la pièce, ce qui les rend plus adaptées à la fusion ou au chauffage traversant de sections épaisses.

L'avantage unique du vide

Un environnement sous vide améliore l'efficacité du processus, ce qui est souvent plus important que la seule efficacité électrique.

Élimination des pertes de chaleur et de l'oxydation

À l'air libre, une pièce chaude perd une énergie significative dans l'atmosphère environnante par convection. Un vide élimine cette voie de perte de chaleur. Plus important encore, il élimine l'oxygène, empêchant la formation de calamine et d'oxydes, assurant ainsi le maintien de la pureté du matériau.

Permettre un contrôle et une pureté inégalés

La combinaison d'un contrôle précis de l'énergie et d'un environnement propre rend l'induction sous vide idéale pour les applications critiques. Elle permet le traitement de métaux réactifs comme le titane, les superalliages et les matériaux de qualité médicale qui seraient contaminés s'ils étaient chauffés à l'air.

Comprendre les compromis et les limites

Bien que puissant, le chauffage par induction sous vide n'est pas une solution universelle. Il s'accompagne d'exigences et de contraintes spécifiques.

Conception et coût de l'inducteur

La bobine d'induction, ou inducteur, doit être soigneusement conçue et fabriquée pour chaque application spécifique et chaque forme de pièce. Ces bobines personnalisées peuvent être complexes et coûteuses à fabriquer, en particulier celles nécessitant des densités de courant élevées.

Complexité de l'alimentation électrique

Les alimentations électriques spécialisées qui génèrent les courants à haute fréquence sont des dispositifs électroniques sophistiqués. Elles ont leurs propres pertes d'énergie internes, qui contribuent à l'efficacité totale du système.

Contraintes matérielles

La principale limite du chauffage par induction est qu'il ne fonctionne que sur les matériaux électriquement conducteurs. Il ne peut pas être utilisé pour chauffer directement des isolants comme les céramiques ou les polymères, bien qu'un creuset conducteur puisse être chauffé pour chauffer indirectement un matériau non conducteur.

Faire le bon choix pour votre objectif

Votre décision d'utiliser le chauffage par induction sous vide doit être guidée par votre objectif final, et non par un simple pourcentage d'efficacité théorique.

- Si votre objectif principal est la fusion rapide de métaux en vrac : Concentrez-vous sur l'obtention d'un couplage étroit entre la bobine et le creuset, et sélectionnez une fréquence optimisée pour la taille de votre charge de matériau.

- Si votre objectif principal concerne les alliages de haute pureté ou réactifs : La prévention de l'oxydation et de la contamination offerte par l'environnement sous vide est le facteur le plus critique, surpassant de loin les petites différences d'efficacité électrique.

- Si votre objectif principal est le traitement thermique de surface de précision : Utilisez une haute fréquence pour contrôler précisément la profondeur de chauffage, car cette application d'énergie ciblée est le principal avantage.

En fin de compte, la véritable « efficacité » du chauffage par induction sous vide se mesure le mieux par sa capacité à produire un produit supérieur avec un contrôle, une rapidité et une pureté inégalés.

Tableau récapitulatif :

| Facteur | Impact sur l'efficacité |

|---|---|

| Couplage | Un champ magnétique plus fort avec un petit espace bobine-pièce augmente le transfert d'énergie |

| Propriétés du matériau | Une résistivité et une perméabilité plus élevées stimulent la génération de chaleur |

| Fréquence | Élevée pour le chauffage de surface, faible pour la pénétration profonde |

| Environnement sous vide | Élimine les pertes de chaleur et l'oxydation, améliorant la pureté du processus |

| Conception de l'inducteur | Les bobines personnalisées optimisent l'efficacité mais augmentent le coût |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de chauffage précises et pures ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de chauffage par induction sous vide peuvent augmenter votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues