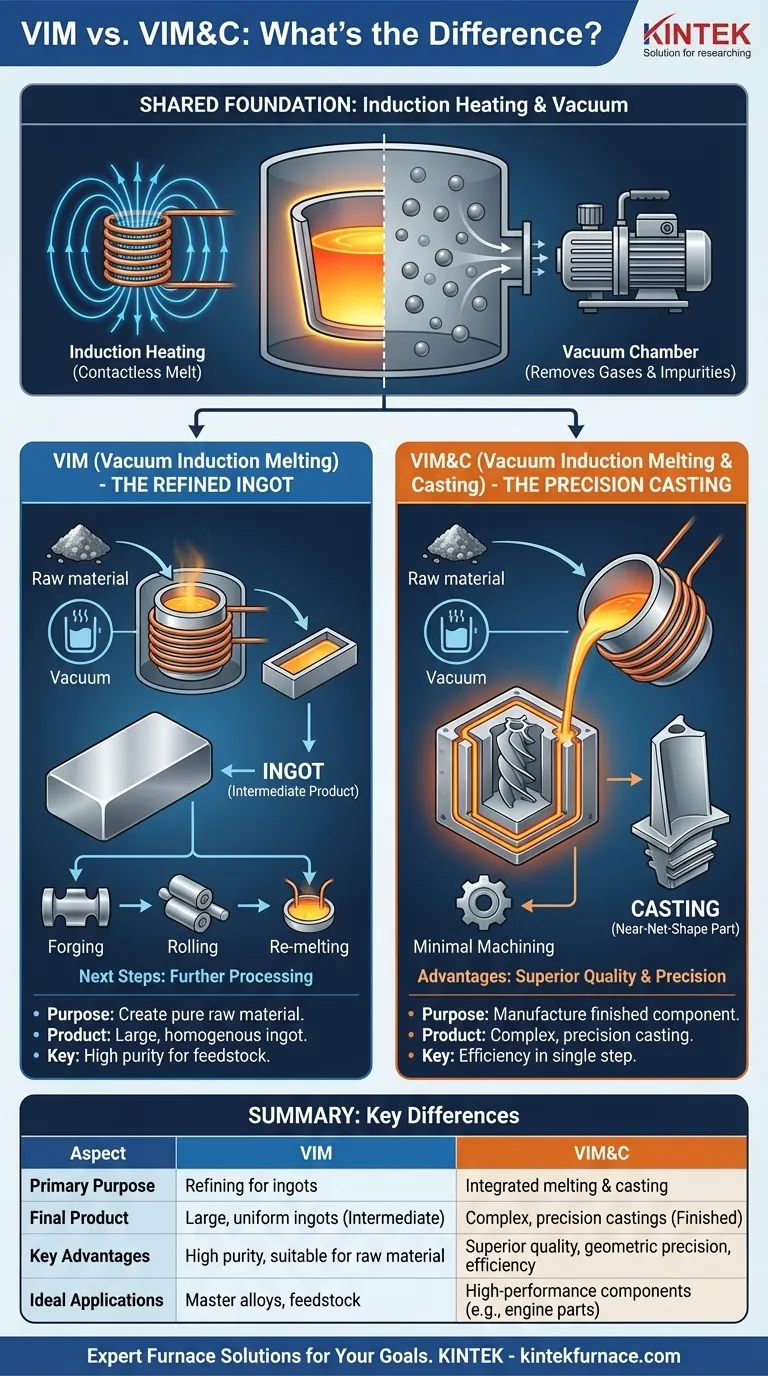

En bref, la différence principale entre la fusion par induction sous vide (VIM) et la fusion et coulée par induction sous vide (VIM&C) réside dans leur produit final et leur objectif. Le VIM est un processus d'affinage qui produit de grands blocs métalliques uniformes appelés lingots, destinés à un traitement ultérieur. En revanche, le VIM&C est un processus intégré qui fait fondre le métal et le coule immédiatement dans un moule pour créer une pièce complexe, de forme quasi-finale, combinant deux étapes de fabrication critiques en une seule.

Le choix entre ces procédés est une décision stratégique basée sur votre objectif de fabrication. Le VIM vise fondamentalement à créer une matière première (un lingot) très pure et homogène. Le VIM&C exploite cette même pureté pour créer un composant fini complexe en une seule opération très efficace.

Le Fondement : Comment fonctionne la fusion sous vide

Pour comprendre la différence de processus, nous devons d'abord reconnaître leur cœur technologique commun. Le VIM et le VIM&C reposent tous deux sur les deux principes fondamentaux suivants pour obtenir une qualité métallique supérieure.

Le rôle du chauffage par induction

L'induction utilise un champ électromagnétique puissant et alternatif généré par une bobine de cuivre pour chauffer le métal conducteur. Étant donné que le champ magnétique traverse les matériaux non conducteurs, la fusion peut se produire sans aucun contact physique entre la source de chaleur et le métal.

Ce chauffage sans contact est essentiel pour maintenir la pureté, car il empêche la contamination qui peut survenir avec les méthodes de fusion traditionnelles par arc ou par flamme.

L'importance du vide

L'exécution de ce processus à l'intérieur d'une chambre à vide élimine les gaz atmosphériques tels que l'oxygène et l'azote. Cela empêche la formation d'oxydes et d'autres impuretés qui peuvent dégrader les propriétés mécaniques du métal.

Le vide extrait également activement les gaz dissous du métal en fusion, ce qui donne un produit final plus propre, plus dense et plus solide. Ceci est essentiel pour les superalliages haute performance.

VIM vs VIM&C : Une différence d'objectif

Bien qu'ils partagent une base technologique, leur application et leur produit final ne pourraient pas être plus différents. Le choix entre eux dépend entièrement de savoir si vous produisez une matière première ou un composant fini.

VIM : Création d'un lingot affiné

L'objectif d'un processus VIM autonome est de créer un lingot volumineux, homogène et ultra-pur d'un alliage spécifique. Le métal en fusion est simplement versé dans un moule de base pour se solidifier.

Ce lingot est un produit intermédiaire. Ce n'est pas une pièce finie. Il sera ensuite retiré du four VIM et utilisé comme matière première de haute qualité pour d'autres processus de fabrication, tels que le forgeage, le laminage ou la refonte pour d'autres opérations de coulée.

VIM&C : Fabrication d'une pièce moulée de précision

Le VIM&C intègre le processus de coulée directement dans la chambre à vide. Une fois que le métal est fondu et affiné sous vide, l'ensemble du creuset est incliné pour verser le métal en fusion directement dans un moule préchauffé et complexe.

Ceci produit une pièce moulée de forme quasi-finale. La pièce sort du processus déjà dans sa forme finale ou très proche, nécessitant un usinage secondaire minimal. Il s'agit d'une solution de fabrication complète, et non seulement d'une étape d'affinage de matériaux.

Pourquoi choisir VIM&C ? Les principaux avantages

Opter pour le processus intégré VIM&C offre des avantages distincts pour la fabrication de composants critiques, en particulier ceux fabriqués à partir de superalliages utilisés dans des environnements exigeants.

Qualité métallurgique supérieure

En maintenant l'ensemble du processus, de la fusion à la solidification, sous vide, le VIM&C minimise tout risque de réintroduction de contaminants atmosphériques. Il en résulte des pièces moulées avec des niveaux extrêmement faibles de porosité et d'inclusions, conduisant à une résistance et une fiabilité accrues.

Précision géométrique améliorée

Le VIM&C est idéal pour produire des pièces aux géométries complexes, telles que les aubes et les pales complexes utilisées dans les moteurs d'avion. La création directe de ces pièces de forme quasi-finale réduit le besoin d'usinage post-traitement coûteux et étendu.

Efficacité accrue et coûts réduits

Bien que l'équipement soit sophistiqué, le VIM&C élimine des étapes entières de la chaîne de fabrication. Vous n'avez plus besoin de produire un lingot, de l'expédier, de le refondre, puis de le mouler. Cette consolidation permet d'économiser du temps, de l'énergie et de la main-d'œuvre, réduisant le coût total par pièce pour les composants complexes.

Comprendre les compromis

Le VIM&C est un processus puissant, mais sa spécialisation s'accompagne de compromis clairs. Ce n'est pas la bonne solution pour toutes les applications.

Complexité et coût de l'équipement

Un four VIM&C est intrinsèquement plus complexe qu'une unité VIM standard. Il nécessite des mécanismes d'inclinaison-coulée intégrés, des systèmes de manipulation de moules et des capacités de préchauffage, le tout à l'intérieur de la chambre à vide. Cela entraîne un investissement en capital nettement plus élevé.

Contraintes du processus

La taille et la complexité de la pièce moulée sont limitées par ce qui peut physiquement s'adapter et être géré dans la chambre à vide. Il s'agit d'un processus par lots, et son débit peut être inférieur à celui d'une fonderie traditionnelle alimentée en continu par des lingots bruts.

Spécificité de l'application

L'utilisation du VIM&C n'est justifiée que pour les applications qui exigent le plus haut niveau de pureté métallurgique et de précision géométrique. Pour les composants plus simples ou les matériaux où quelques impuretés sont acceptables, le processus est trop complexe et non rentable.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par l'application finale et votre position dans la chaîne d'approvisionnement.

- Si votre objectif principal est de créer un alliage maître ou une matière première : Le VIM est le bon choix, fournissant un lingot pur et homogène pour le forgeage, le laminage ou la refonte ultérieurs.

- Si votre objectif principal est de fabriquer un composant complexe et haute performance : Le VIM&C est supérieur, car il produit une pièce de forme quasi-finale avec une pureté exceptionnelle et un minimum de défauts en une seule opération.

- Si votre objectif principal est la production rentable de composants standard : Un processus plus simple, tel que la coulée de précision standard (qui peut être alimentée par des lingots VIM), est souvent plus approprié, car le VIM&C est spécialisé pour les applications les plus exigeantes.

En fin de compte, comprendre la distinction entre l'affinage d'un matériau et la fabrication d'une pièce est la clé pour sélectionner la bonne technologie.

Tableau récapitulatif :

| Aspect | VIM (Fusion par Induction sous Vide) | VIM&C (Fusion et Coulée par Induction sous Vide) |

|---|---|---|

| Objectif principal | Affinage pour produire des lingots purs pour un traitement ultérieur | Fusion et coulée intégrées pour des pièces de forme quasi-finale |

| Produit final | Lingots grands et uniformes (produit intermédiaire) | Pièces moulées de précision complexes (pièces finies ou quasi-finies) |

| Avantages clés | Haute pureté, homogénéité, adapté à la production de matières premières | Qualité métallurgique supérieure, précision géométrique, efficacité en fabrication en une seule étape |

| Applications idéales | Alliages maîtres, matière première pour le forgeage ou le laminage | Composants haute performance tels que les pièces de moteurs d'avion, où un minimum de défauts est critique |

Besoin de conseils d'experts sur les solutions de fours à haute température pour votre traitement des métaux ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotatif, Sous Vide & Atmosphère, et CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales et de production uniques. Que vous affiniez des métaux ou créiez des composants complexes, contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs —Contactez-nous maintenant !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage