Le four de fusion par lévitation par induction sous vide (VILM) offre un avantage technique distinct par rapport aux méthodes traditionnelles en créant un environnement sans contamination et en assurant une uniformité chimique absolue. En suspendant le métal en fusion à l'aide de la force électromagnétique, cette technologie prépare des anodes sacrificielles en alliage d'aluminium qui possèdent des compositions chimiques précises et une stabilité structurelle supérieure.

La valeur fondamentale de la technologie VILM réside dans sa capacité à isoler simultanément le métal en fusion des contaminants physiques et à homogénéiser activement les éléments d'alliage complexes par agitation électromagnétique, résultant en une anode aux performances prévisibles et constantes.

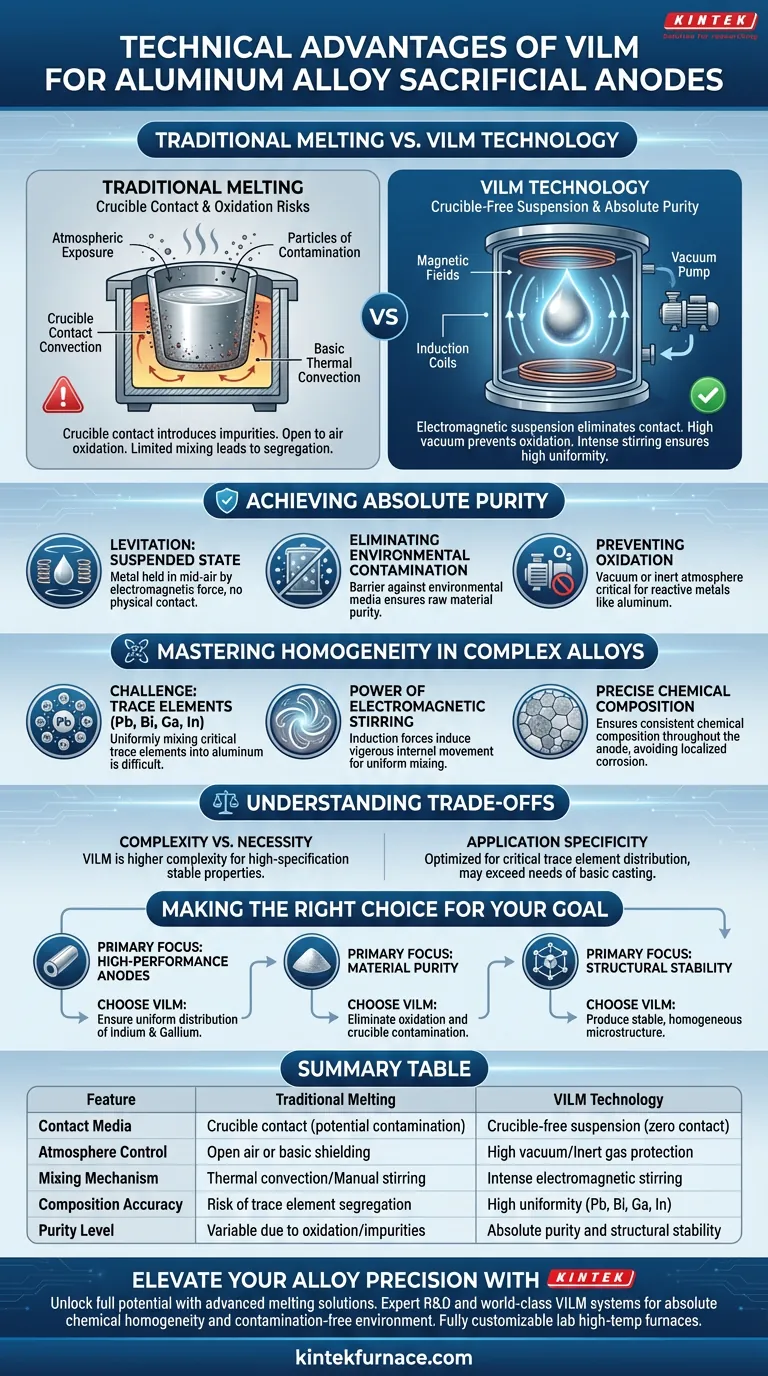

Atteindre une pureté absolue

La mécanique de la lévitation

La caractéristique déterminante de ce four est sa capacité à maintenir le métal en fusion dans un état suspendu. En utilisant la force d'induction électromagnétique, le système maintient l'alliage d'aluminium en l'air, éliminant ainsi le besoin de contact physique avec les parois du conteneur qui pourraient autrement dégrader le matériau.

Élimination de la contamination environnementale

La fusion traditionnelle expose souvent le métal en fusion aux impuretés du creuset ou de l'air ambiant. Le four VILM élimine efficacement la contamination par les milieux environnementaux, servant de barrière qui garantit que la matière première conserve ses niveaux de pureté prévus.

Prévention de l'oxydation

S'appuyant sur les principes de la fusion par induction sous vide (VIM) standard, le vide ou l'atmosphère inerte à l'intérieur du four agit comme une barrière absolue contre l'oxydation. Ceci est crucial pour les métaux réactifs comme l'aluminium, garantissant que l'alliage final conserve son intégrité sans former d'inclusions d'oxyde affaiblissantes.

Maîtriser l'homogénéité dans les alliages complexes

Le défi des éléments traces

Les anodes sacrificielles haute performance reposent sur l'inclusion précise d'éléments traces spécifiques. Dans les anodes en aluminium, ceux-ci comprennent généralement le Plomb (Pb), le Bismuth (Bi), le Gallium (Ga) et l'Indium (In). Le mélange uniforme de ces éléments dans une matrice d'aluminium est notoirement difficile à réaliser avec des méthodes de fusion statiques.

La puissance de l'agitation électromagnétique

Le four VILM résout le défi du mélange grâce à l'agitation électromagnétique. Les mêmes forces d'induction qui chauffent et font léviter le métal induisent également un mouvement interne vigoureux dans le métal en fusion.

Composition chimique précise

Cette agitation continue garantit que les éléments lourds et distincts (Pb, Bi, Ga, In) sont mélangés avec une grande uniformité. Par conséquent, l'anode finale a une composition chimique précise dans tout son volume, plutôt que des poches d'éléments non mélangés qui pourraient entraîner une corrosion localisée ou une défaillance.

Comprendre les compromis

Complexité vs. Nécessité

Bien que le VILM offre des résultats supérieurs, il introduit une complexité technique plus élevée par rapport aux fours standard. C'est un outil spécialisé conçu pour les applications où les propriétés structurelles doivent être stables et la composition exacte.

Spécificité de l'application

Cette technologie est optimisée pour les alliages de haute spécification. Pour la coulée de base où la distribution des éléments traces n'est pas critique pour les performances, les capacités avancées de lévitation et de traitement sous vide peuvent dépasser les exigences du projet.

Faire le bon choix pour votre objectif

Pour déterminer si un four de fusion par lévitation par induction sous vide est le bon investissement pour votre ligne de production, considérez vos exigences de performance :

- Si votre objectif principal est les anodes haute performance : Choisissez le VILM pour assurer la distribution uniforme d'éléments critiques comme l'Indium et le Gallium pour des performances électrochimiques constantes.

- Si votre objectif principal est la pureté du matériau : Sélectionnez cette technologie pour éliminer l'oxydation et la contamination par les milieux environnementaux ou le contact avec le creuset.

- Si votre objectif principal est la stabilité structurelle : Comptez sur l'agitation électromagnétique inhérente au VILM pour produire un alliage avec une microstructure stable et homogène.

En fin de compte, le VILM est le choix définitif lorsque l'intégration précise d'éléments traces définit le succès de votre anode en alliage d'aluminium.

Tableau récapitulatif :

| Caractéristique | Fusion traditionnelle | Technologie VILM |

|---|---|---|

| Milieu de contact | Contact avec le creuset (contamination potentielle) | Suspension sans creuset (zéro contact) |

| Contrôle de l'atmosphère | Air libre ou blindage de base | Vide poussé / Protection par gaz inerte |

| Mécanisme de mélange | Convection thermique / Agitation manuelle | Agitation électromagnétique intense |

| Précision de la composition | Risque de ségrégation des éléments traces | Uniformité élevée (Pb, Bi, Ga, In) |

| Niveau de pureté | Variable en raison de l'oxydation/des impuretés | Pureté absolue et stabilité structurelle |

Élevez la précision de votre alliage avec KINTEK

Libérez tout le potentiel des anodes sacrificielles en aluminium haute performance avec les solutions de fusion avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes spécialisés de fusion par lévitation par induction sous vide (VILM) aux côtés de notre large gamme de systèmes Muffle, Tube, Rotary, Vacuum et CVD. Que vous ayez besoin d'une homogénéité chimique absolue ou d'un environnement sans contamination, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques en science des matériaux.

Prêt à optimiser votre production pour une stabilité structurelle supérieure ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Xin Liu, Nian Liu. Effect of Bi on the Performance of Al-Ga-In Sacrificial Anodes. DOI: 10.3390/ma17040811

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel est le rôle des particules de zirconium en tant que "getter" dans la fusion par arc ? Assurer la synthèse pure de La(Ru1-xFex)3Si2

- Quel est le composant principal d'un appareil de chauffage par induction et de quoi est-il fait ? Débloquez un chauffage efficace et sans contact

- Pourquoi l'ajout précis d'éléments d'alliage dans les fours à induction est-il nécessaire pour les ADI de forte épaisseur ?

- Dans quelles industries la fusion par induction alimentée par IGBT est-elle largement utilisée ? Un guide pour la fusion de métaux haute performance

- Pourquoi le gaz argon de haute pureté est-il utilisé lors de la fusion des alliages AlCoCrFeNi2.1 ? Assurer la pureté maximale de l'alliage

- Quelle est la fonction du four de fusion et du dispositif d'agitation dans la préparation des précurseurs AFS ? Optimiser la stabilité de la fusion

- Quel rôle joue un four à induction sous vide dans la fusion de AlCoCrFeNi2.1 ? Maîtriser la précision des alliages à haute entropie

- Quels sont les avantages techniques de l'utilisation d'un four de fusion par induction sous vide dans le développement d'aciers d'emballage avancés ?