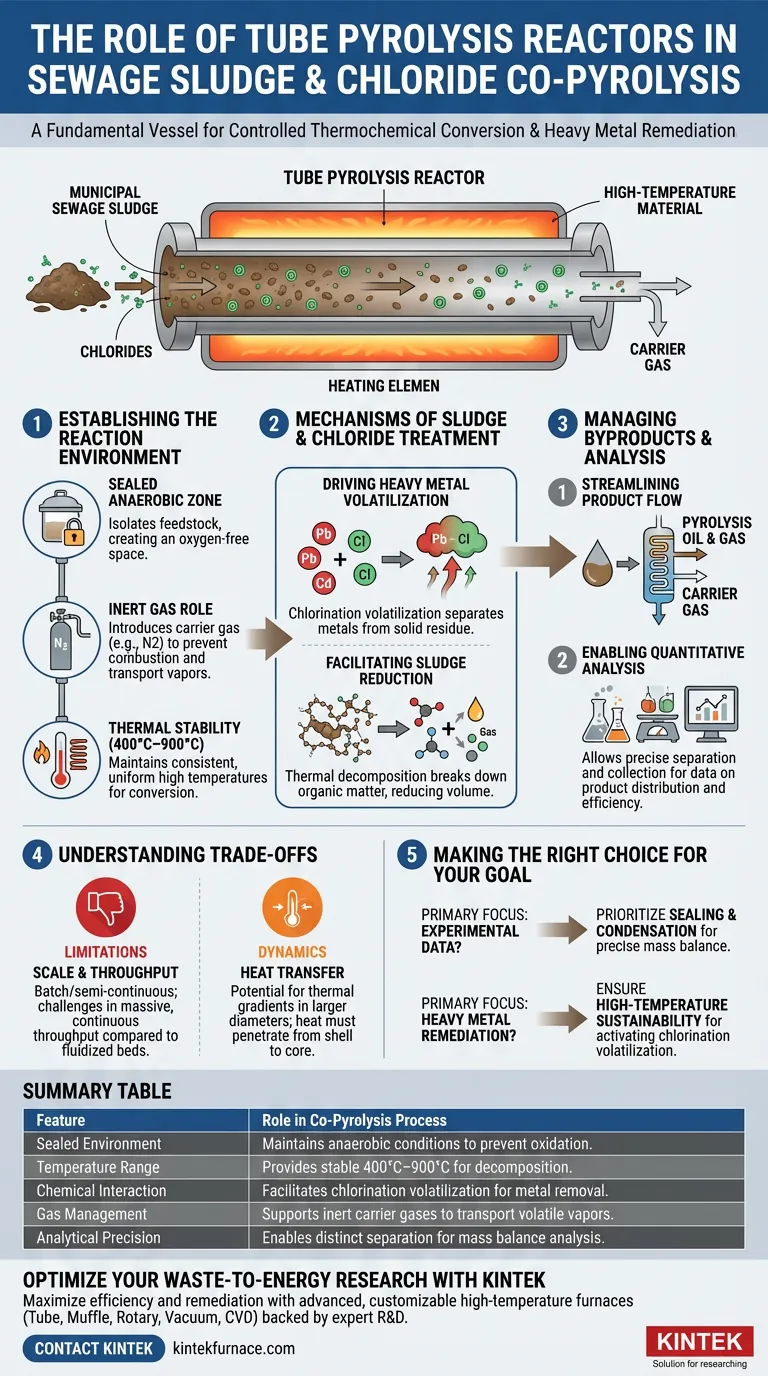

Un réacteur de pyrolyse tubulaire sert de récipient fondamental pour la conversion thermochimique contrôlée des boues d'épuration. Il crée un environnement scellé à haute température qui exclut l'oxygène, permettant le chauffage précis requis pour décomposer la matière organique. De manière cruciale, cette conception spécifique de réacteur facilite l'interaction entre les boues et les chlorures, permettant l'élimination efficace des métaux lourds par volatilisation par chloration.

Le réacteur de pyrolyse tubulaire n'est pas seulement un élément chauffant ; c'est une chambre de processus stabilisée. Il équilibre le besoin de températures élevées uniformes avec une atmosphère contrôlée pour entraîner simultanément la réduction des déchets et la séparation des métaux lourds.

Établir l'environnement de réaction

Créer une zone anaérobie scellée

La fonction principale du réacteur est d'isoler la charge de l'atmosphère extérieure. En utilisant des tubes de réaction résistants aux hautes températures, le système fournit un espace complètement scellé qui supporte des conditions anaérobies (sans oxygène).

Le rôle des gaz inertes

Pour éviter toute combustion ou oxydation indésirable, la structure du réacteur facilite l'introduction continue de gaz protecteurs inertes. Ce "gaz porteur" maintient l'atmosphère inerte requise pour la pyrolyse et aide à transporter les vapeurs volatiles hors de la zone de chauffage.

Assurer la stabilité thermique

Pour que la co-pyrolyse fonctionne efficacement, les températures doivent rester stables. Le réacteur est conçu pour maintenir des températures élevées constantes—généralement comprises entre 400°C et 900°C—assurant que l'énergie thermique requise pour la conversion chimique est appliquée uniformément au mélange de boues et de chlorures.

Mécanismes de traitement des boues et des chlorures

Favoriser la volatilisation des métaux lourds

L'inclusion de chlorures dans le processus vise à traiter les métaux lourds présents dans les boues d'épuration. Le réacteur tubulaire fournit l'environnement thermique nécessaire à la "volatilisation par chloration", une réaction où les métaux lourds réagissent avec les chlorures pour devenir des sels volatils qui peuvent être séparés du résidu solide.

Faciliter la réduction des boues

Au-delà des métaux lourds, le réacteur fonctionne comme un outil de réduction de volume. L'environnement à haute température déclenche la décomposition thermique des composants organiques des boues, décomposant les polymères complexes en composés plus simples.

Gestion des sous-produits et analyse

Rationaliser le flux de produits

La conception structurelle du réacteur, en particulier dans les configurations horizontales, optimise le flux des sous-produits. Il guide le mélange d'huile et de gaz de pyrolyse, ainsi que le gaz porteur, hors de la zone chauffée et vers les systèmes de condensation en aval.

Permettre l'analyse quantitative

Pour les contextes expérimentaux ou de validation de processus, ce type de réacteur est inestimable. Il permet la séparation et la collecte distinctes des résidus solides, des huiles et des gaz, garantissant l'intégrité des données concernant la distribution des produits et l'efficacité de la conversion.

Comprendre les compromis

Limitations d'échelle et de débit

Bien qu'excellents pour les environnements contrôlés et la collecte de données, les réacteurs tubulaires sont souvent des systèmes discontinus ou semi-continus. Ils peuvent rencontrer des difficultés à traiter le débit massif et continu requis pour les usines de traitement des eaux usées municipales à grande échelle par rapport aux réacteurs à lit fluidisé.

Dynamique du transfert de chaleur

Bien que la conception vise une chaleur uniforme, la nature physique d'un tube signifie que la chaleur doit pénétrer de la paroi vers le noyau. Dans les tubes de plus grand diamètre, cela peut parfois entraîner des gradients thermiques où le matériau au centre chauffe plus lentement que le matériau près des parois.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un réacteur de pyrolyse tubulaire dans votre application, considérez votre objectif principal :

- Si votre objectif principal est les données expérimentales et l'analyse : Privilégiez les capacités d'étanchéité du réacteur et l'intégration du système de condensation pour garantir des calculs précis de bilan massique et une caractérisation des produits.

- Si votre objectif principal est la remédiation des métaux lourds : Assurez-vous que le réacteur peut maintenir les seuils de température élevés spécifiques requis pour activer le processus de volatilisation par chloration pour les métaux spécifiques présents dans vos boues.

En fin de compte, le réacteur de pyrolyse tubulaire fournit la stabilité essentielle requise pour transformer les boues d'épuration dangereuses en sous-produits gérables.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus de co-pyrolyse |

|---|---|

| Environnement scellé | Maintient les conditions anaérobies pour prévenir l'oxydation et la combustion. |

| Plage de température | Fournit une chaleur stable de 400°C à 900°C pour la décomposition thermochimique. |

| Interaction chimique | Facilite la volatilisation par chloration pour éliminer les métaux lourds des boues. |

| Gestion des gaz | Prend en charge les gaz porteurs inertes pour transporter les vapeurs volatiles vers la condensation. |

| Précision analytique | Permet une séparation distincte des solides, des huiles et des gaz pour l'analyse du bilan massique. |

Optimisez votre recherche sur la valorisation énergétique des déchets avec KINTEK

Maximisez l'efficacité de vos processus de co-pyrolyse et de remédiation des métaux lourds avec des équipements haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de tubes, muffles, rotatifs, sous vide et CVD, tous personnalisables pour répondre à vos besoins uniques en laboratoire ou à l'échelle pilote.

Que vous affiniez la volatilisation par chloration ou que vous réduisiez l'échelle de traitement des boues, nos fours haute température conçus avec précision offrent la stabilité thermique et le contrôle de l'atmosphère dont votre recherche a besoin.

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Mahboub Saffari, Rezvan Mashayekhi. The fate and mobility of chromium, arsenic and zinc in municipal sewage sludge during the co-pyrolysis process with organic and inorganic chlorides. DOI: 10.1038/s41598-025-87169-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction d'un four tubulaire à haute température dans la synthèse du SPC-Fe ? Maîtriser la production de carbone graphitique

- Quel rôle le four tubulaire horizontal joue-t-il dans la fusion par réduction des batteries ? Optimiser les données de migration des métaux

- Quelles sont les applications typiques des fours tubulaires ? Maîtriser le traitement thermique de précision

- Quelles sont les principales caractéristiques d'un four tubulaire vertical ? Débloquez un traitement précis à haute température

- Quels procédés métallurgiques sont effectués dans les fours horizontaux ? Découvrez le traitement thermique et le frittage de précision

- Quels matériaux sont utilisés pour les tubes des fours à tube vertical et pourquoi ? Choisissez le bon tube pour réussir vos opérations à haute température.

- Quel est le rôle d'un four tubulaire à deux zones dans la synthèse du WTe2 ? Maîtrisez la précision du CVD grâce au découplage thermique

- Quels sont les avantages d'utiliser des fours horizontaux ? Augmenter l'efficacité et l'uniformité du traitement par lots