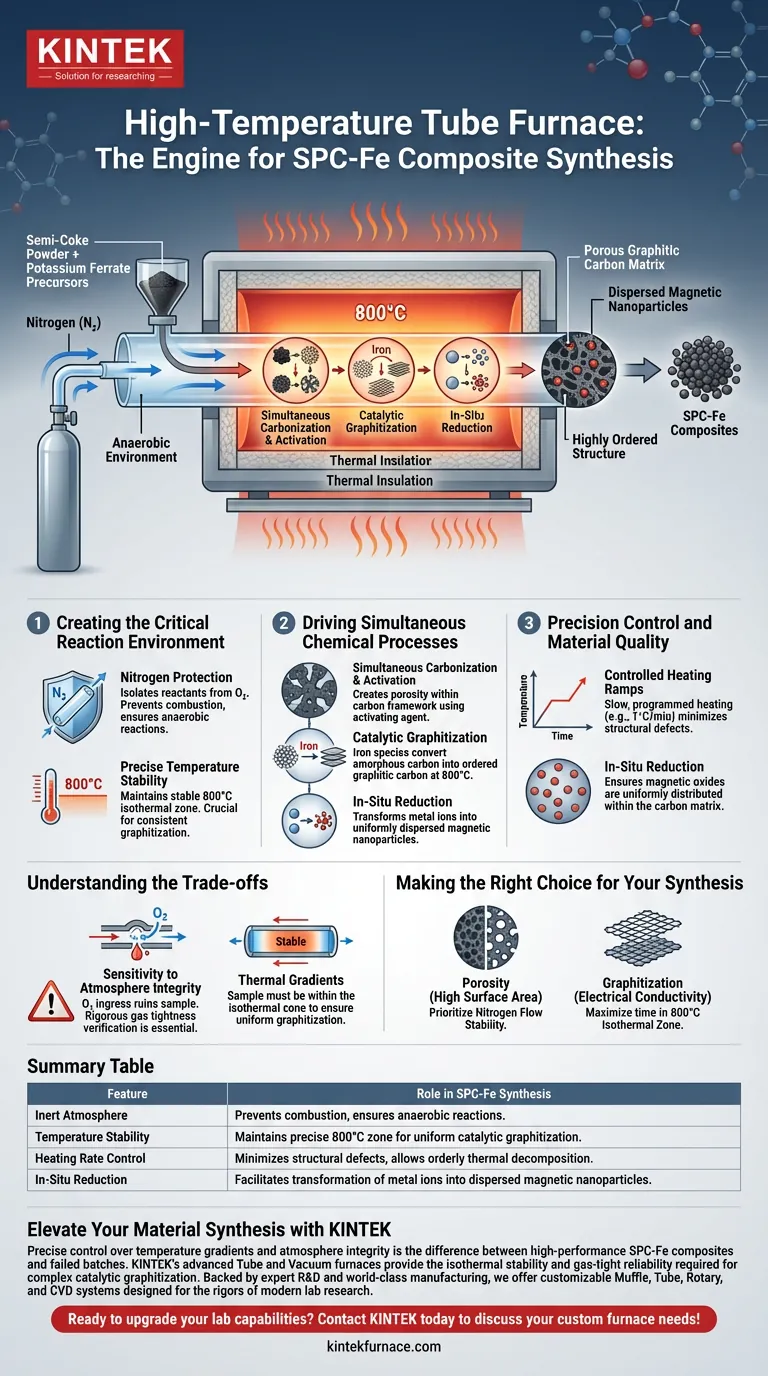

Le four tubulaire à haute température sert de récipient de réaction essentiel qui permet la synthèse de composites à base de semi-coke et de graphène poreux à base de fer (SPC-Fe) en établissant un environnement contrôlé et anaérobie. Plus précisément, il maintient une zone de réaction stable à 800°C sous protection d'azote, ce qui permet à la poudre de semi-coke et au ferrate de potassium de subir simultanément une carbonisation, une activation et une graphitisation catalytique.

Le four tubulaire n'est pas simplement une source de chaleur ; c'est un instrument de précision qui synchronise la décomposition thermique avec l'activation chimique. En contrôlant strictement l'atmosphère et le profil de température, il force les précurseurs à évoluer vers une structure graphitique poreuse hautement ordonnée plutôt que de simplement se consumer ou de se dégrader.

Créer l'environnement de réaction critique

Protection à l'azote

Le rôle principal du four tubulaire est d'isoler les réactifs de l'oxygène atmosphérique.

En purgeant le tube avec du gaz azote, le four crée un environnement strictement anaérobie.

Cela empêche le semi-coke de brûler (se transformer en cendres) et garantit que les transformations chimiques sont purement des réactions thermo-chimiques internes.

Stabilité précise de la température

La synthèse des composites SPC-Fe nécessite un seuil d'énergie thermique spécifique pour déclencher les réactions nécessaires.

Le four maintient une zone à haute température stable à 800°C.

Cette stabilité est non négociable ; les fluctuations de température peuvent entraîner une activation incomplète ou une graphitisation incohérente sur l'ensemble du lot d'échantillons.

Piloter des processus chimiques simultanés

Carbonisation et activation simultanées

À l'intérieur du four, la poudre de semi-coke et le ferrate de potassium interagissent sous haute chaleur.

L'environnement du four facilite la carbonisation du semi-coke (augmentation de la teneur en carbone) tandis que le ferrate de potassium agit comme agent d'activation.

Ce processus simultané crée la porosité nécessaire au sein du cadre carboné.

Graphitisation catalytique

Les conditions du four permettent aux espèces de fer présentes dans le mélange de fonctionner comme catalyseurs.

Sous la chaleur de 800°C, ces espèces de fer entraînent une graphitisation catalytique.

Cela convertit le carbone amorphe (désordonné) en carbone graphitique (ordonné), améliorant considérablement la conductivité électrique et la stabilité structurelle du matériau.

Contrôle de précision et qualité des matériaux

Rampes de chauffage contrôlées

Bien que la cible soit de 800°C, la manière d'y parvenir est importante.

Le four tubulaire permet des vitesses de chauffage programmées (par exemple, 1°C par minute).

Cette montée lente et contrôlée permet une décomposition thermique ordonnée du squelette polymère et minimise les défauts structurels causés par le choc thermique.

Réduction in situ

L'environnement du four favorise la réduction des sels métalliques.

Il facilite la transformation des ions métalliques chargés en nanoparticules magnétiques hautement dispersées.

Cela dicte la cristallinité finale des oxydes magnétiques et garantit qu'ils sont uniformément répartis dans la matrice carbonée.

Comprendre les compromis

Sensibilité à l'intégrité de l'atmosphère

L'efficacité de la synthèse dépend entièrement de l'intégrité de l'atmosphère inerte.

Si le flux d'azote est interrompu ou si le joint du tube fuit, l'entrée d'oxygène ruinera immédiatement l'échantillon en oxydant le carbone.

Les opérateurs doivent vérifier rigoureusement l'étanchéité au gaz avant chaque cycle à haute température.

Gradients thermiques

Bien que le centre du tube soit stable, les extrémités du four tubulaire sont souvent plus froides.

Placer l'échantillon en dehors de la zone isotherme (la région de température uniforme) entraînera des produits hétérogènes.

Vous devez identifier la longueur exacte de la zone à température constante pour garantir que l'ensemble du lot subisse le même degré de graphitisation.

Faire le bon choix pour votre synthèse

Pour maximiser la qualité de vos composites SPC-Fe, adaptez le fonctionnement du four à vos besoins spécifiques :

- Si votre objectif principal est une surface spécifique élevée (porosité) : Privilégiez la stabilité du flux d'azote pour garantir que le ferrate de potassium active le carbone sans perte oxydative.

- Si votre objectif principal est la conductivité électrique (graphitisation) : Assurez-vous que l'échantillon reste au centre de la zone isotherme à 800°C pendant toute la durée afin de maximiser l'ordonnancement catalytique.

Le four tubulaire est l'outil déterminant qui dicte l'architecture cristalline et poreuse finale de votre matériau composite.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse du SPC-Fe |

|---|---|

| Atmosphère inerte | Le balayage à l'azote empêche la combustion et assure des réactions chimiques anaérobies. |

| Stabilité de la température | Maintient une zone précise de 800°C requise pour une graphitisation catalytique uniforme. |

| Contrôle de la vitesse de chauffage | Les rampes programmées minimisent les défauts structurels et permettent une décomposition thermique ordonnée. |

| Réduction in situ | Facilite la transformation des ions métalliques en nanoparticules magnétiques dispersées. |

Élevez votre synthèse de matériaux avec KINTEK

Un contrôle précis des gradients de température et de l'intégrité de l'atmosphère fait la différence entre des composites SPC-Fe haute performance et des lots échoués. Les fours tubulaires et sous vide avancés de KINTEK offrent la stabilité isotherme et la fiabilité d'étanchéité nécessaires à une graphitisation catalytique complexe.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatifs et CVD personnalisables, conçus pour les rigueurs de la recherche de laboratoire moderne. Ne vous contentez pas de résultats incohérents : tirez parti de notre expertise en ingénierie pour optimiser vos processus à haute température.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Preparation of Semi‐Coke‐Based Porous Graphitic Carbon–Iron Oxide Composites and Their Electrochemical Performance for Rhodamine B Degradation. DOI: 10.1155/er/9943954

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment les fours horizontaux sont-ils utilisés en analyse thermique ? Chauffage de précision pour des tests de matériaux précis

- Quel est le rôle principal d'un four tubulaire dans la synthèse du g-C3N4 ? Atteindre une polycondensation thermique précise

- Comment un four tubulaire à trois zones facilite-t-il la synthèse de nanofils de germanium ? Obtenir des résultats SVG de haute qualité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles conditions physiques sont fournies par un four tubulaire de laboratoire pour la formation de couches minces cristallines de Sb-Ge-Se ?

- Quel rôle les fours à tubes à vide jouent-ils dans la fabrication de la céramique et du verre ? Obtenez des matériaux denses et de haute pureté

- Quel est le flux de travail typique lors de l'utilisation d'un four tubulaire à gradient multiple ? Maîtriser le chauffage de précision pour votre laboratoire

- Quelle est la fonction d'un four tubulaire à haute température pour les catalyseurs Ni3FeN ? Maîtriser la transformation de phase