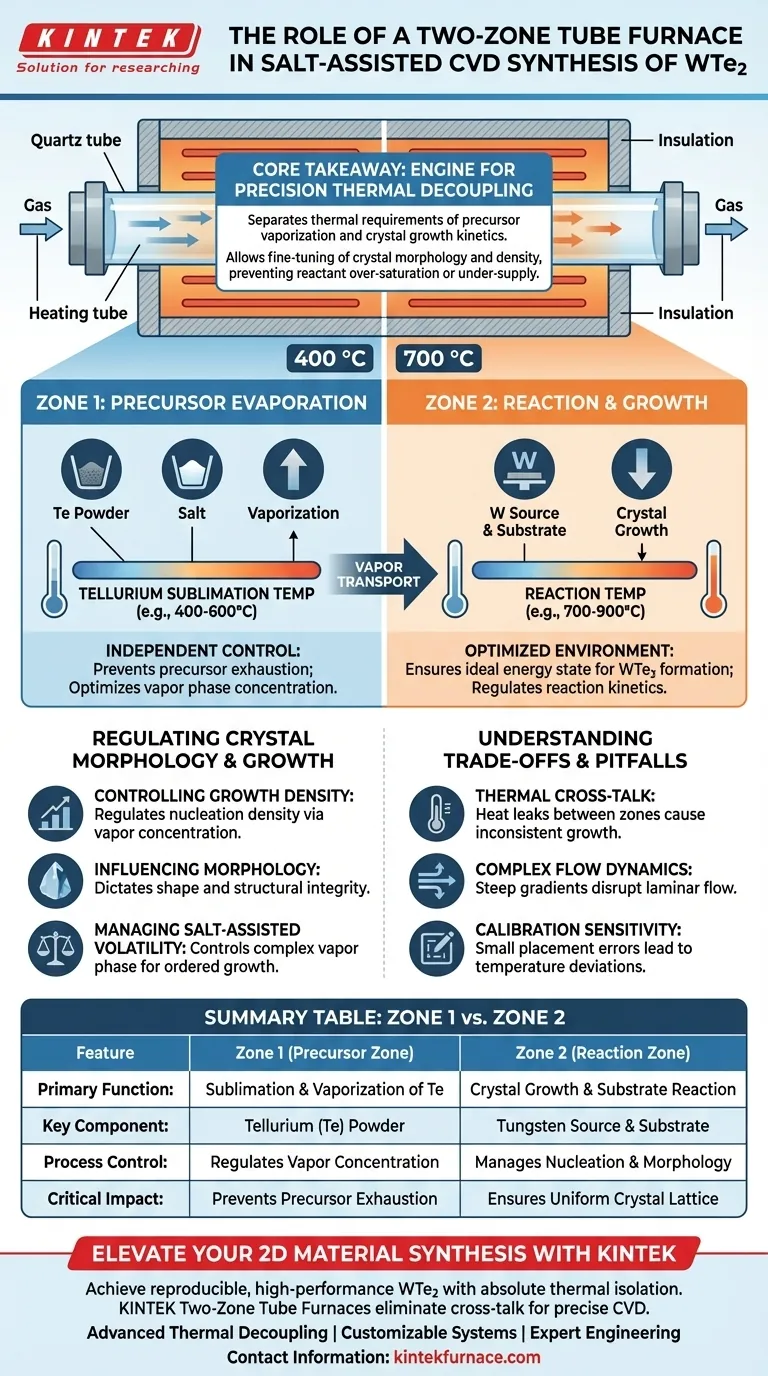

Dans la synthèse du ditellurure de tungstène (WTe2), un four tubulaire à deux zones sert de moteur au découplage thermique de précision. Cette configuration permet aux chercheurs de gérer indépendamment la température d'évaporation des précurseurs de tellure et la température de réaction de la zone tungstène-substrat. En isolant ces environnements thermiques, le système offre le contrôle exact de la concentration en phase vapeur et de la cinétique de réaction requis pour produire des cristaux 2D de haute qualité.

Le point essentiel : Un four à deux zones est essentiel pour la synthèse du WTe2 car il sépare les exigences thermiques de la vaporisation des précurseurs de la cinétique de croissance cristalline. Cette indépendance permet d'affiner la morphologie cristalline et la densité de croissance, en évitant la sursaturation ou la sous-alimentation des réactifs.

Découplage des phases d'évaporation et de réaction

Contrôle indépendant de la vaporisation des précurseurs

Dans la première zone, la poudre de tellure (Te) est chauffée à sa température de sublimation spécifique. Comme le tellure a une exigence thermique différente de celle de la source de tungstène, cette zone indépendante empêche le précurseur de s'épuiser trop rapidement ou de ne pas se vaporiser.

Optimisation de l'environnement de réaction

La deuxième zone contient la source de tungstène et le substrat, maintenus à un gradient de température distinct optimisé pour la liaison chimique. Cela garantit que lorsque la vapeur de tellure arrive, l'environnement du substrat est à l'état énergétique idéal pour faciliter la formation de WTe2.

Régulation de la cinétique de réaction chimique

En ajustant le delta de température entre les deux zones, les opérateurs peuvent contrôler la vitesse de la transformation chimique. Cette gestion précise de la cinétique de réaction détermine si le matériau résultant est un film continu ou des flocons isolés.

Régulation de la morphologie et de la croissance cristalline

Contrôle de la densité de croissance

La concentration de vapeur de tellure atteignant le substrat est une fonction directe de la température dans la première zone. Un zonage précis permet de réguler la densité de nucléation, en veillant à ce que les cristaux ne se chevauchent pas ou ne s'agrègent pas de manière incontrôlée.

Influence sur la morphologie cristalline

La température de la zone de réaction dicte la forme finale et l'intégrité structurelle du WTe2. Une gestion thermique cohérente sur tout le substrat assure une morphologie uniforme, ce qui est essentiel pour les propriétés électroniques du matériau.

Gestion de la volatilité assistée par sel

Dans le CVD assisté par sel, le sel abaisse le point de fusion des précurseurs métalliques ou augmente leur volatilité. Le four à deux zones gère la phase vapeur complexe résultante, garantissant que la réactivité accrue fournie par le sel ne conduit pas à une croissance désordonnée.

Comprendre les compromis et les pièges

Le risque de diaphonie thermique

Un défi courant dans les configurations à deux zones est l'interférence thermique, où la chaleur de la zone à température plus élevée s'infiltre dans la zone à température plus basse. Cela peut entraîner une évaporation du précurseur plus rapide que prévu, conduisant à des résultats de croissance incohérents.

Complexités de la dynamique des flux

Étant donné que les deux zones créent un gradient de température, elles influencent également la dynamique du flux de gaz à l'intérieur du tube. Si le gradient est trop raide, il peut créer des turbulences qui perturbent le flux laminaire des précurseurs, entraînant un dépôt non uniforme sur le substrat.

Sensibilité à l'étalonnage et au positionnement

La distance physique entre les deux zones et le positionnement des précurseurs sont des enjeux majeurs. De petites erreurs dans le positionnement des creusets peuvent entraîner des écarts significatifs entre la température réelle subie par les matériaux et la température enregistrée par les capteurs du four.

Appliquer cette configuration à vos objectifs de synthèse

Pour obtenir les meilleurs résultats avec un four à deux zones, vous devez aligner vos profils de température sur les exigences spécifiques de votre matériau.

- Si votre objectif principal est l'uniformité sur de grandes surfaces : Maintenez une température d'évaporation stable et plus basse dans la Zone 1 pour assurer un apport lent et régulier de vapeur de tellure sur une période de croissance plus longue.

- Si votre objectif principal est une densité de nucléation élevée : Augmentez la température de la Zone 1 par rapport à la Zone 2 pour créer un environnement de vapeur de sursaturation qui favorise de nombreux petits sites de croissance.

- Si votre objectif principal est une cristallinité et une pureté élevées : Privilégiez la température précise de la Zone 2 pour fournir suffisamment d'énergie thermique aux atomes pour qu'ils s'organisent en une structure cristalline parfaite.

Maîtriser les gradients thermiques indépendants d'un four à deux zones est la voie définitive pour obtenir des nanofeuilles de WTe2 reproductibles et performantes.

Tableau récapitulatif :

| Caractéristique | Zone 1 (Zone des précurseurs) | Zone 2 (Zone de réaction) |

|---|---|---|

| Fonction principale | Sublimation et vaporisation du Te | Croissance cristalline et réaction du substrat |

| Composant clé | Poudre de tellure (Te) | Source de tungstène et substrat |

| Contrôle du processus | Régule la concentration de vapeur | Gère la nucléation et la morphologie |

| Impact critique | Empêche l'épuisement du précurseur | Assure un réseau cristallin uniforme |

Élevez votre synthèse de matériaux 2D avec KINTEK

Le ditellurure de tungstène (WTe2) haute performance nécessite plus que de la chaleur ; il nécessite une isolation thermique absolue. KINTEK fournit des fours tubulaires à deux zones leaders de l'industrie, spécialement conçus pour éliminer la diaphonie thermique et fournir les gradients précis nécessaires au CVD assisté par sel.

Pourquoi choisir KINTEK pour votre laboratoire ?

- Découplage thermique avancé : Systèmes de contrôle indépendants pour gérer des températures de vaporisation et de réaction distinctes.

- Systèmes personnalisables : Soutenus par une R&D experte, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD adaptés à vos besoins de recherche uniques.

- Ingénierie experte : Nos fours sont conçus pour la stabilité du flux laminaire et le positionnement précis des creusets.

Prêt à obtenir des résultats reproductibles et de haute pureté ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés." Form)!"

Guide Visuel

Références

- Andrejs Terehovs, Gunta Kunakova. Chemical Vapor Deposition for the Fabrication of WTe<sub>2</sub>/h‐BN Heterostructures. DOI: 10.1002/admi.202500091

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les avantages et les inconvénients des fours tubulaires verticaux ? Précision vs. Capacité pour votre laboratoire

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour un traitement supérieur des matériaux

- Quelles conditions de procédé un four tubulaire fournit-il pour les nanofils Au-Ni-TiO2 ? Maîtriser la synthèse VLS à 1000°C

- Quelle est l'importance du contrôle flexible de l'atmosphère dans un four tubulaire à atmosphère ? Débloquez une ingénierie des matériaux précise

- Quels sont les avantages d'un four à tube tombant par rapport aux autres types de fours ? Débloquez la précision dans l'analyse thermique des particules

- Quel est le but d'un système de protection à l'argon de haute pureté dans un four tubulaire ? Préserver l'intégrité du matériau MoS2/C

- Pourquoi un environnement d'argon de haute pureté est-il requis dans un four tubulaire à haute température pour les échafaudages céramiques ?

- Pourquoi les tubes de quartz scellés et le contrôle des gaz sont-ils essentiels à la croissance des nanofils de TiO2 ? Maîtriser la précision dans la synthèse en phase vapeur