À la base, les fours horizontaux sont prisés pour leur capacité à traiter de grands lots de matériaux avec une uniformité de température exceptionnelle et à un coût par unité inférieur. Leur conception en fait un outil polyvalent et performant pour un large éventail d'applications industrielles et de laboratoire, de la fabrication de semi-conducteurs à la recherche en science des matériaux.

L'avantage principal d'un four horizontal est son efficacité économique à l'échelle. En traitant de nombreux échantillons simultanément dans un environnement uniforme et contrôlé, il maximise le débit et minimise les coûts d'exploitation pour la production par lots.

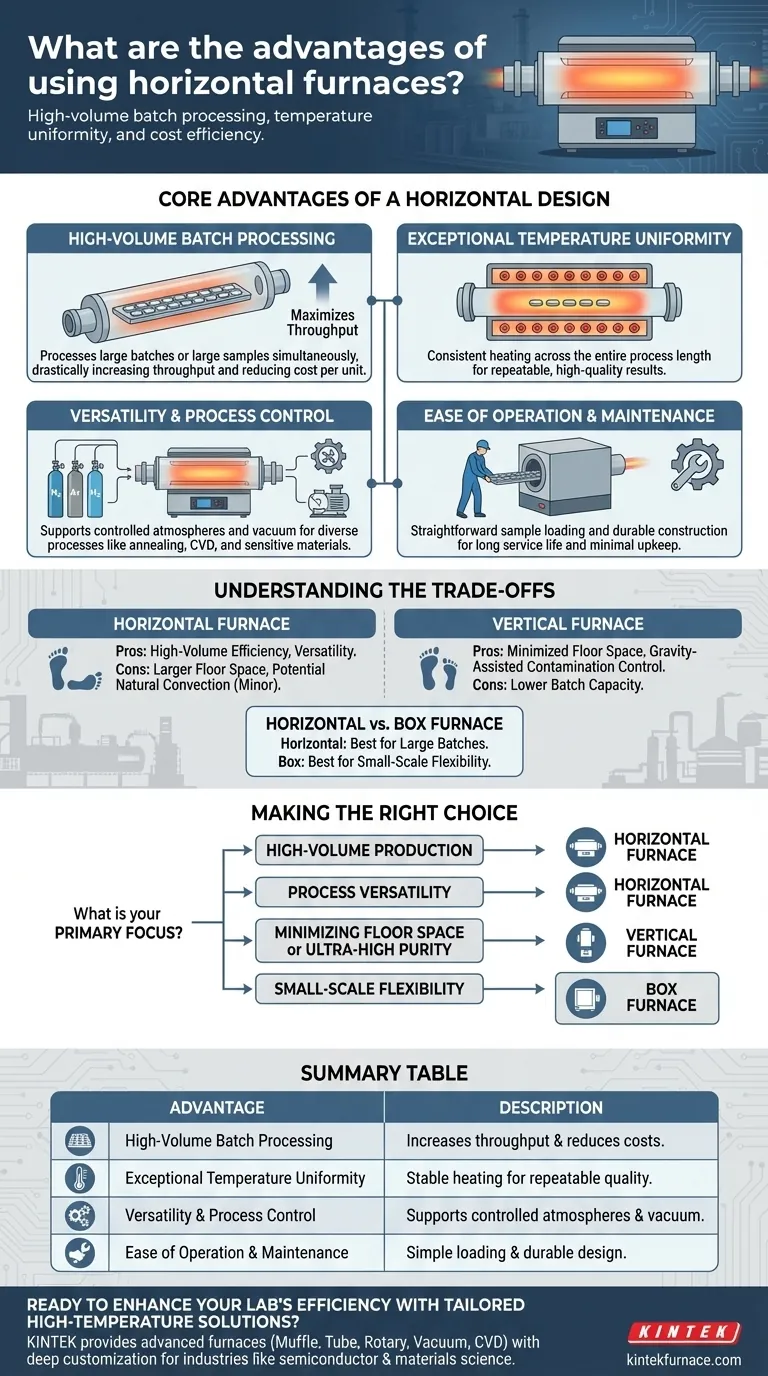

Les principaux avantages d'une conception horizontale

Les avantages d'un four horizontal découlent directement de son orientation et de sa construction typique à base de tubes. Cette conception favorise intrinsèquement certaines forces opérationnelles.

Traitement par lots à grand volume

La chambre allongée d'un four tubulaire horizontal offre un grand volume de travail. Cela vous permet de traiter des échantillons individuels significativement plus grands ou, plus communément, une grande quantité d'échantillons plus petits en même temps.

Cette capacité de traitement par grands lots est un facteur clé de sa rentabilité, car elle augmente considérablement le débit par rapport au traitement des échantillons un par un.

Uniformité de température exceptionnelle

Les éléments chauffants entourent généralement le tube de traitement sur toute sa longueur. Cette configuration assure une excellente distribution de la chaleur et crée une zone de température uniforme et très stable à l'intérieur du four.

Un chauffage constant sur tous les échantillons est essentiel pour obtenir des résultats reproductibles et de haute qualité dans des processus tels que le recuit, la diffusion et le dépôt chimique en phase vapeur (CVD).

Polyvalence et contrôle des processus

Les fours horizontaux ne se limitent pas à une seule fonction. Leur conception est adaptable à de nombreux processus thermiques, ce qui en fait un atout très polyvalent.

De nombreux modèles prennent en charge les capacités d'atmosphère contrôlée. En intégrant des systèmes de distribution de gaz optionnels, vous pouvez effectuer le chauffage dans des conditions spécifiques, telles que sous atmosphère inerte (azote, argon) ou réductrice. Ceci est essentiel pour prévenir l'oxydation et d'autres réactions chimiques indésirables.

De plus, ces systèmes peuvent être configurés comme des fours sous vide, offrant un environnement extrêmement peu contaminé pour les matériaux sensibles.

Facilité d'utilisation et d'entretien

Comparés à certaines alternatives, les fours horizontaux offrent un chargement et un déchargement des échantillons simples. Les matériaux sont généralement placés dans un "bateau" et poussés vers le centre du tube.

Ils sont également appréciés pour leur durabilité et leur construction robuste, souvent conçus pour une longue durée de vie avec des exigences d'entretien minimales.

Comprendre les compromis

Bien que puissant, le four horizontal n'est pas la solution optimale pour tous les scénarios. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Fours horizontaux vs fours verticaux

Le compromis le plus important est l'encombrement. Un four horizontal nécessite une empreinte physique plus grande qu'un four vertical de capacité similaire, ce qui peut être une considération majeure dans une salle blanche ou un laboratoire encombré.

Les fours verticaux utilisent également la gravité à leur avantage, ce qui peut aider à minimiser la contamination particulaire dans les applications de très haute pureté comme la fabrication de wafers semi-conducteurs. Les particules sont moins susceptibles de tomber du plafond de la chambre sur le produit en dessous.

Débit vs flexibilité à petite échelle

La force d'un four horizontal réside dans les grands lots. Pour la production à faible volume ou les environnements de R&D qui nécessitent des changements de processus fréquents sur seulement quelques échantillons, un four à moufle plus petit et moins cher peut être plus pratique et rentable.

Convection naturelle

Dans un tube horizontal, la convection naturelle peut créer de légères variations de température entre le haut et le bas du tube. Bien que les conceptions modernes minimisent cela, les applications exigeant le plus haut niveau de précision thermique pourraient privilégier un four vertical, où la chaleur monte naturellement le long de l'axe des échantillons.

Faire le bon choix pour votre objectif

Pour choisir le bon équipement, vous devez aligner ses avantages avec votre objectif principal.

- Si votre objectif principal est la production à grand volume : Le four horizontal est la norme de l'industrie pour maximiser le débit et atteindre un faible coût par échantillon.

- Si votre objectif principal est la polyvalence des processus : La capacité à gérer différentes tailles d'échantillons et à mettre en œuvre des atmosphères contrôlées fait du four tubulaire horizontal un choix très adaptable.

- Si votre objectif principal est de minimiser l'encombrement : Un four vertical offre une empreinte beaucoup plus petite pour une capacité de traitement donnée et devrait être votre première considération.

- Si votre objectif principal est une ultra-haute pureté : Vous devriez évaluer un four vertical, car sa conception peut offrir des avantages pour réduire la contamination particulaire.

En fin de compte, choisir un four horizontal est une décision stratégique visant à prioriser l'efficacité des lots et la polyvalence opérationnelle.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Traitement par lots à grand volume | Traite de grands lots simultanément, augmentant le débit et réduisant les coûts. |

| Uniformité de température exceptionnelle | Fournit un chauffage stable et uniforme pour des résultats reproductibles et de haute qualité. |

| Polyvalence et contrôle des processus | Prend en charge les atmosphères contrôlées et les conditions de vide pour diverses applications. |

| Facilité d'utilisation et d'entretien | Chargement simple et conception durable pour un entretien minimal. |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions haute température sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins uniques dans des industries telles que la fabrication de semi-conducteurs et la science des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre traitement par lots et favoriser votre succès !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %