Le four tubulaire à haute température agit comme le récipient de réaction définitif pour transformer la paille de blé brute en matériaux nanocarbonés de haute performance. Il fournit un environnement strictement contrôlé, protégé par de l'azote, capable d'atteindre des températures extrêmes allant jusqu'à 1600°C, ce qui force le précurseur de biomasse à subir les changements chimiques et structurels profonds nécessaires à la synthèse.

Point clé à retenir Le four ne se contente pas de brûler le matériau ; il entraîne une réorganisation atomique précise connue sous le nom de graphitisation. En maintenant un environnement sans oxygène à 1600°C, le four convertit la biomasse désordonnée en un réseau de carbone sp2 hautement ordonné, ce qui est un prérequis pour obtenir une conductivité électrique et des capacités de gestion thermique supérieures.

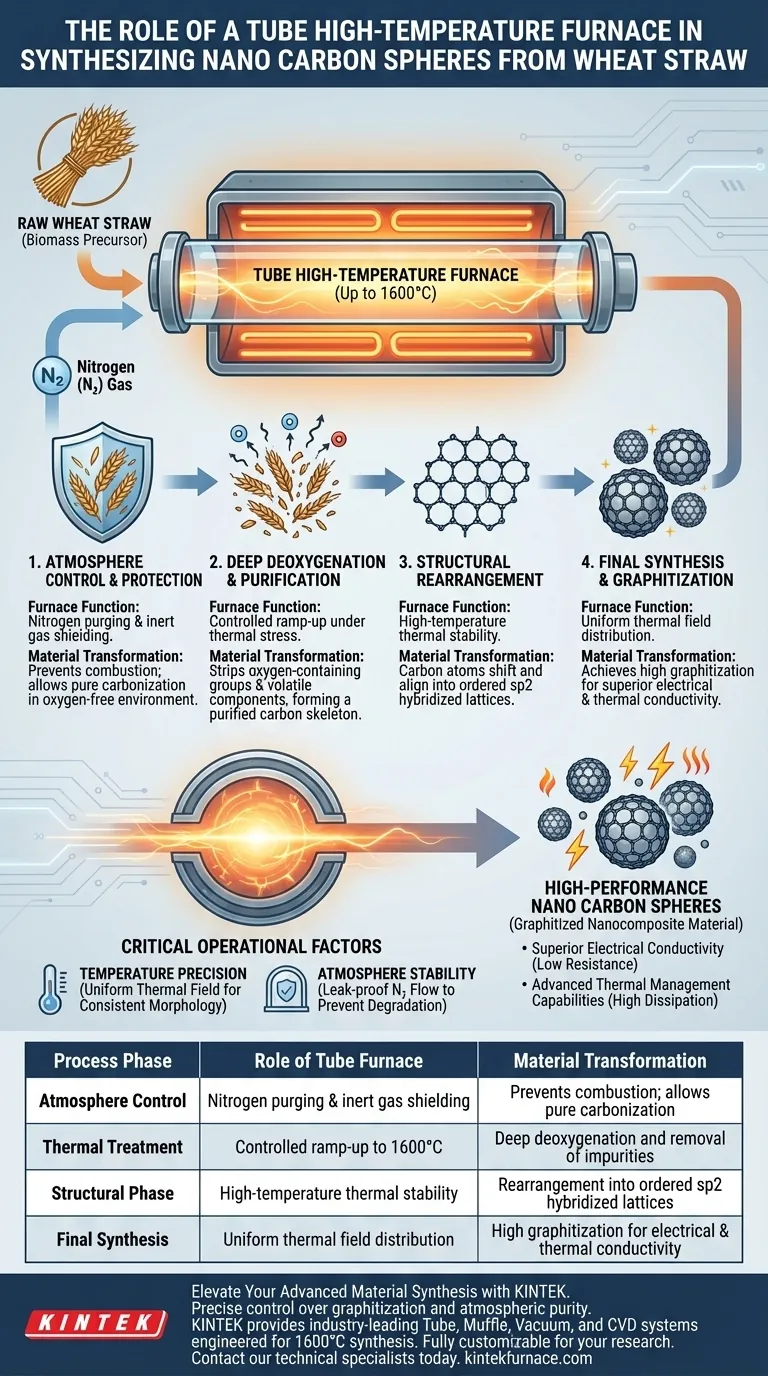

Le Mécanisme de Transformation

Établir l'Atmosphère Protectrice

La première fonction critique du four est le contrôle de l'atmosphère. Avant le début du chauffage, le tube permet l'introduction de gaz inertes, spécifiquement de l'azote.

Cela crée un bouclier protecteur autour de la paille de blé. Sans cet environnement sans oxygène, les hautes températures provoqueraient la combustion de la biomasse en cendres plutôt que sa carbonisation en nanosphères fonctionnelles.

Désoxygénation Profonde

Une fois l'atmosphère sécurisée, le four monte en température jusqu'à des niveaux extrêmes. Sous ce stress thermique, la paille de blé subit une désoxygénation profonde.

Ce processus élimine systématiquement les groupes fonctionnels contenant de l'oxygène et d'autres composants volatils. Le résultat est un squelette de carbone purifié, exempt des impuretés qui entravent généralement les performances du matériau.

Réarrangement Structurel

À mesure que la température approche de 1600°C, le matériau subit une transformation physique parallèlement à la transformation chimique. Les atomes de carbone commencent à se déplacer et à s'aligner.

Cela crée un "réarrangement structurel" où les atomes s'organisent dans une configuration thermodynamiquement stable. C'est la transition du carbone amorphe et chaotique vers une structure ordonnée.

Impact sur les Propriétés du Matériau

Formation du Réseau Hybride sp2

L'objectif ultime de l'utilisation de températures aussi élevées est d'obtenir un réseau de carbone hybride sp2. Cet arrangement atomique spécifique crée la structure fondamentale en "nid d'abeille" associée au graphite et au graphène.

La capacité du four tubulaire à maintenir une chaleur élevée et stable est le seul moyen de forcer cette hybridation dans les précurseurs de biomasse.

Assurer une Haute Graphitisation

Le degré d'ordre dans la structure du carbone est appelé "graphitisation". Un degré élevé de graphitisation est directement lié à l'utilité finale du matériau.

La microstructure hautement graphitisée produite dans le four garantit que les films nanocomposites résultants ont une faible résistance électrique. Elle maximise également leur capacité à dissiper la chaleur, les rendant adaptés aux applications avancées de gestion thermique.

Facteurs Opérationnels Critiques

L'Importance de la Précision de la Température

Bien que l'objectif principal soit d'atteindre 1600°C, la précision du taux de chauffage est tout aussi importante. Le four doit fournir un champ thermique uniforme pour garantir que chaque sphère de carbone nanométrique se forme de manière identique.

Un chauffage incohérent peut entraîner des variations dans le réseau de carbone, résultant en des "points chauds" ou des zones de faible conductivité dans le matériau final.

Risques d'Instabilité de l'Atmosphère

L'intégrité de l'environnement tubulaire est non négociable. Même une fuite microscopique d'oxygène à ces températures dégradera immédiatement le réseau de carbone.

Le four doit maintenir une pression positive ou un flux constant d'azote pour garantir que l'atmosphère réductrice reste uniforme tout au long du cycle de synthèse.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de vos sphères de carbone nanométriques, alignez vos paramètres de four sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la conductivité électrique maximale : Privilégiez l'atteinte et le maintien de la limite de température supérieure (1600°C) pour maximiser la formation du réseau sp2 et le niveau de graphitisation.

- Si votre objectif principal est une morphologie de particules cohérente : Concentrez-vous sur la précision du taux de chauffage et l'uniformité du champ thermique pour garantir que le réarrangement structurel se produise uniformément dans tout l'échantillon.

Le succès de cette synthèse repose non seulement sur la chaleur, mais sur le contrôle absolu de l'environnement atomique.

Tableau Récapitulatif :

| Phase du Processus | Rôle du Four Tubulaire | Transformation du Matériau |

|---|---|---|

| Contrôle de l'Atmosphère | Purge à l'azote et blindage par gaz inerte | Empêche la combustion ; permet la carbonisation pure |

| Traitement Thermique | Montée contrôlée jusqu'à 1600°C | Désoxygénation profonde et élimination des impuretés |

| Phase Structurelle | Stabilité thermique à haute température | Réarrangement en réseaux hybrides sp2 ordonnés |

| Synthèse Finale | Distribution uniforme du champ thermique | Haute graphitisation pour la conductivité électrique et thermique |

Élevez Votre Synthèse de Matériaux Avancés avec KINTEK

Un contrôle précis de la graphitisation et de la pureté atmosphérique fait la différence entre les cendres de biomasse et le nanocarbone de haute performance. KINTEK fournit des systèmes tubulaires, à moufle, sous vide et CVD leaders de l'industrie, conçus pour fournir les champs thermiques uniformes et les environnements étanches requis pour la synthèse à 1600°C.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire ou industriels. Contactez nos spécialistes techniques dès aujourd'hui pour découvrir comment les solutions haute température de KINTEK peuvent optimiser les propriétés de vos matériaux et vos résultats de recherche.

Guide Visuel

Références

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels sont les modèles standard de fours tubulaires et leurs spécifications ? Trouvez celui qui convient parfaitement à votre laboratoire

- Quel rôle le four tubulaire haute température joue-t-il dans la conversion des précurseurs polymères ? Guide de synthèse de précision

- Qu'est-ce que le transport chimique en phase vapeur (TCV) et quel est son lien avec les fours tubulaires ? Maîtriser le TCV pour la croissance cristalline de haute qualité

- Quelle est la différence entre un four tubulaire et un four à boîte ? Choisissez l'outil adapté à votre laboratoire

- Pourquoi un four tubulaire utilisé pour la pyrolyse de nanocomposites à base de tungstène doit-il être équipé d'un débit de gaz de précision ?

- Pourquoi le contrôle de l'environnement dans un four tubulaire est-il essentiel pour le NASICON ? Optimiser la conductivité ionique et la densité

- Pourquoi les fours tubulaires sont-ils considérés comme essentiels pour la recherche scientifique ? Maîtrisez un contrôle précis des hautes températures

- Pourquoi un four à tube de quartz est-il utilisé pour le revêtement LiFePO4 en deux étapes ? Maîtriser le contrôle de l'oxydation et la conductivité