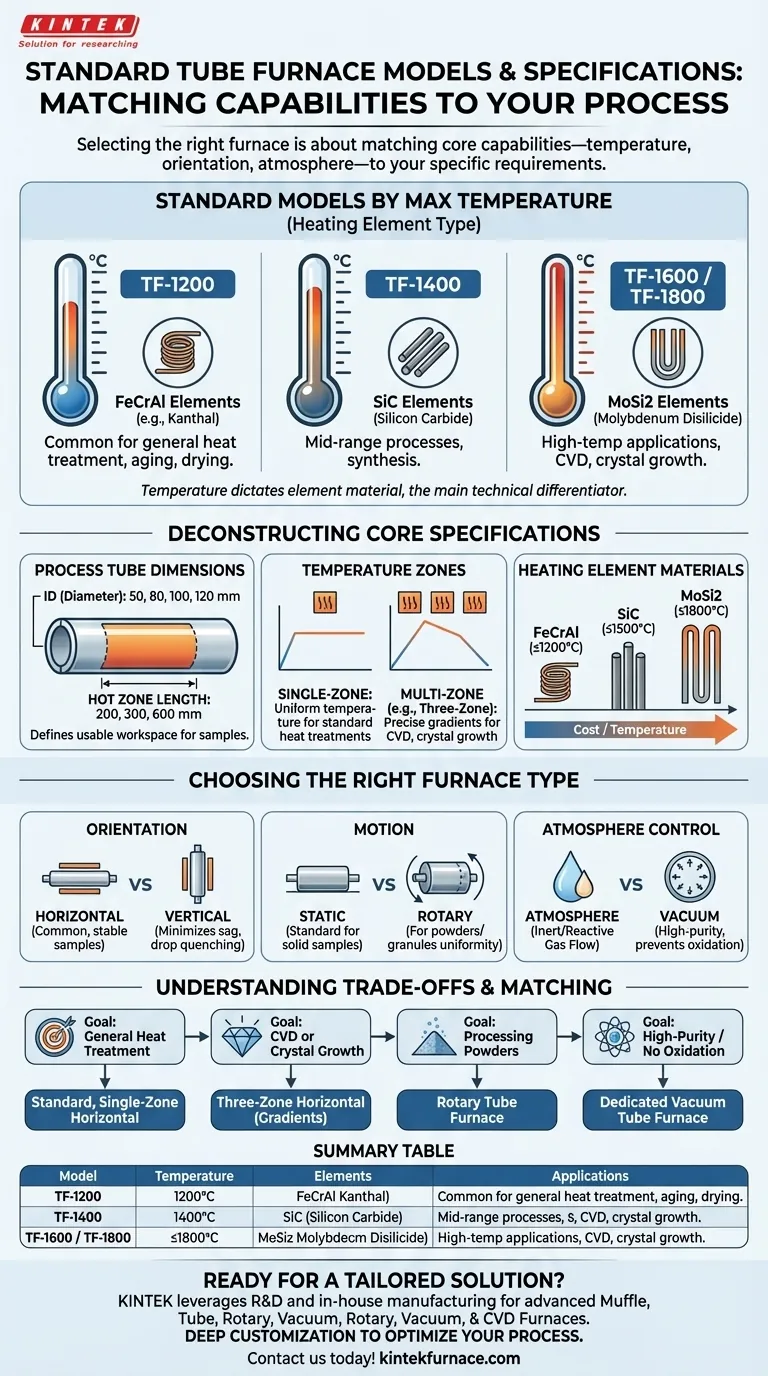

En pratique, les modèles standard de fours tubulaires sont principalement classés en fonction de leur température de fonctionnement maximale, ce qui détermine le type d'élément chauffant utilisé. Les modèles courants comprennent le TF-1200 (1200°C, éléments FeCrAl), le TF-1400 (1400°C, éléments SiC) et le TF-1600/TF-1800 (1600-1800°C, éléments MoSi2), chacun étant disponible en différents diamètres de tube et longueurs chauffées.

Choisir le bon four tubulaire ne consiste pas à choisir un numéro de modèle. Il s'agit d'adapter les capacités fondamentales du four — température, orientation physique et contrôle de l'atmosphère — aux exigences spécifiques de votre processus scientifique ou de votre matériau.

Décomposition des spécifications de base

Le numéro de modèle d'un four n'est qu'un raccourci pour ses indicateurs de performance clés. Comprendre ce que signifient ces indicateurs est la première étape pour prendre une décision technique judicieuse.

Température de fonctionnement maximale

C'est la spécification la plus importante et le principal facteur de coût. La température dont vous avez besoin est entièrement déterminée par votre processus, tel que le recuit, la synthèse ou la purification.

Le rôle des éléments chauffants

La température maximale est directement liée au matériau utilisé pour les éléments chauffants. C'est la principale différence technique entre les modèles de fours.

- FeCrAl (ex: Kanthal) : Utilisé pour des températures allant jusqu'à ~1200°C. Ils sont courants et économiques pour le traitement thermique à usage général.

- Carbure de silicium (SiC) : Utilisé pour des températures moyennes allant jusqu'à ~1400-1500°C. Ils représentent une amélioration pour les processus plus exigeants.

- Disiliciure de molybdène (MoSi2) : Nécessaire pour les applications à haute température de ~1600°C à 1800°C. Ce sont les éléments les plus avancés et les plus chers pour les fours standard.

Dimensions du tube de processus (Diamètre et Zone chauffée)

Ceci définit l'espace de travail utilisable à l'intérieur du four.

- Diamètre du tube (ID) : Détermine la taille maximale de l'échantillon que vous pouvez placer à l'intérieur. Les diamètres intérieurs (ID) standard sont généralement de 50, 80, 100 ou 120 mm.

- Longueur de la zone chauffée : C'est la longueur du tube qui maintient la température de consigne avec une grande uniformité. Les longueurs standard sont souvent de 200, 300 ou 600 mm. Une zone chauffée plus longue permet des échantillons plus grands ou un traitement par lots.

Zones de température (Simple vs Multi-zone)

Cette spécification détermine votre niveau de contrôle sur le profil de température le long de la zone chauffée.

- Zone unique : L'ensemble de la zone chauffée est contrôlé par un seul capteur et vise une seule température uniforme. Ceci convient à la plupart des traitements thermiques standard tels que le séchage ou le durcissement.

- Multi-zone (ex: Trois zones) : Le four comporte plusieurs sections de chauffage indépendantes. Cela vous permet de créer un gradient de température précis à travers le tube, ce qui est essentiel pour les processus avancés tels que le dépôt chimique en phase vapeur (CVD) ou la croissance cristalline spécialisée.

Choisir le bon type de four

Au-delà des spécifications de base, les fours sont configurés sous différentes formes physiques pour s'adapter aux différents processus.

Orientation : Horizontale vs Verticale

Le choix le plus fondamental est l'orientation du four.

- Horizontal : C'est la configuration la plus courante. Il est facile à charger et convient à un large éventail d'applications impliquant des échantillons stables.

- Vertical : Utilisé pour minimiser les effets de la gravité, comme empêcher l'affaissement de l'échantillon à haute température ou pour des processus tels que la trempe par chute.

Mouvement : Statique vs Rotatif

Cette distinction est basée sur le fait que l'échantillon reste stationnaire ou est en mouvement.

- Statique (Standard) : Le tube de processus est fixe. Il est utilisé pour les échantillons solides, les plaquettes ou les creusets.

- Rotatif : Le tube de processus tourne lentement. Ceci est essentiel pour traiter les poudres ou les granulés, garantissant que chaque particule est chauffée uniformément et exposée à l'atmosphère du processus.

Contrôle de l'atmosphère : Atmosphère vs Vide

Ceci détermine l'environnement dans lequel votre échantillon est traité.

- Four à atmosphère : Le type le plus courant, conçu pour faire circuler des gaz inertes ou réactifs (comme l'azote ou l'argon) à travers le tube à pression ambiante ou proche de celle-ci.

- Four sous vide : Un type spécialisé conçu pour être scellé et évacué à basse pression. Ceci est crucial pour les processus de haute pureté, la prévention de l'oxydation ou pour certaines réactions dépendant du vide.

Comprendre les compromis

Chaque choix de conception implique un compromis. Être conscient de ceux-ci aide à définir une spécification réaliste et rentable.

Coût vs Température

La relation est exponentielle. Passer d'un four de 1200°C à un four de 1800°C implique non seulement des éléments chauffants plus coûteux (MoSi2) mais aussi une isolation plus avancée et des systèmes de contrôle de puissance, augmentant considérablement le coût global.

Uniformité vs Longueur de la zone chauffée

Atteindre une uniformité de température élevée (par exemple, ±1°C) est plus difficile et plus coûteux sur une zone chauffée plus longue. Pour les très grands échantillons, un four multi-zone peut être nécessaire simplement pour assurer l'uniformité, même si un gradient n'est pas nécessaire.

Standard vs Personnalisé

Les modèles standard offrent le meilleur équilibre entre coût et délai de livraison. Demander des dimensions personnalisées, des exigences de puissance ou des systèmes de contrôle permet un ajustement parfait pour votre processus, mais augmentera inévitablement à la fois le coût et le délai de livraison.

Adapter le four à votre application

Utilisez votre objectif principal pour affiner les options et définir vos exigences.

- Si votre objectif principal est le traitement thermique général (vieillissement, séchage, durcissement) : Un four horizontal standard à zone unique avec une plage de température appropriée pour votre matériau (par exemple, TF-1200) est presque toujours le choix le plus pratique.

- Si votre objectif principal est le dépôt chimique en phase vapeur (CVD) ou la croissance cristalline : Un four horizontal à trois zones est non négociable pour créer les gradients de température précis requis pour le dépôt et la croissance.

- Si votre objectif principal est le traitement uniforme des poudres ou des granulés : Un four tubulaire rotatif est essentiel pour garantir que tout le matériau est chauffé de manière cohérente et exposé au gaz de traitement.

- Si votre objectif principal est le traitement de haute pureté ou la prévention de l'oxydation : Un four tubulaire sous vide dédié est nécessaire pour contrôler l'environnement atmosphérique avec précision.

En vous concentrant d'abord sur les exigences de votre processus, les bonnes spécifications du four deviendront claires.

Tableau récapitulatif :

| Modèle | Température Max. (°C) | Élément Chauffant | Applications Courantes |

|---|---|---|---|

| TF-1200 | 1200 | FeCrAl | Traitement thermique général, vieillissement, séchage |

| TF-1400 | 1400 | SiC | Processus de température moyenne, synthèse |

| TF-1600/1800 | 1600-1800 | MoSi2 | Applications à haute température, CVD, croissance cristalline |

Prêt à améliorer les capacités de votre laboratoire avec un four tubulaire sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours Muffle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et fournir des performances fiables !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux