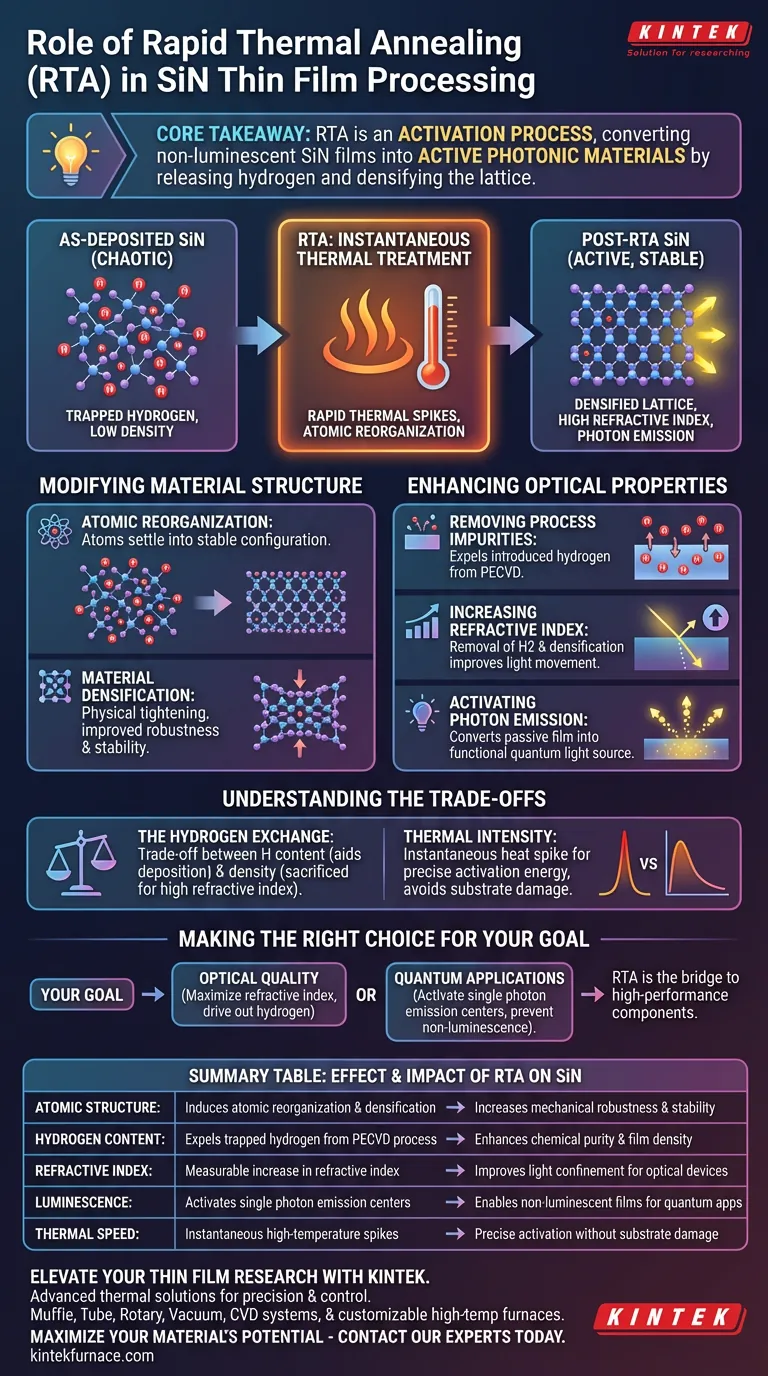

Un système de recuit rapide (RTA) sert d'outil de post-traitement décisif qui applique un traitement thermique instantané à haute température aux films minces de nitrure de silicium (SiN). Sa fonction principale est de transformer le matériau « tel que déposé » en entraînant une réorganisation atomique et en modifiant la composition chimique du film immédiatement après le dépôt.

Idée clé : Le RTA n'est pas simplement une étape de durcissement ; c'est un processus d'activation qui convertit les films de SiN non luminescents en matériaux photoniques actifs. En libérant l'hydrogène piégé et en densifiant le réseau, il stabilise le film pour l'émission de photons uniques.

Modification de la structure du matériau

Réorganisation atomique

Le processus de dépôt laisse souvent le matériau dans un état chaotique ou métastable. Le RTA utilise des pics thermiques rapides pour induire une réorganisation atomique, permettant aux atomes de s'installer dans une configuration plus stable thermodynamiquement.

Densification du matériau

À mesure que la structure atomique s'aligne, le film subit une densification significative. Ce resserrement physique du réseau est crucial pour améliorer la robustesse mécanique et la stabilité environnementale du film mince.

Amélioration des propriétés optiques

Élimination des impuretés du processus

Les films créés par dépôt chimique en phase vapeur assisté par plasma (PECVD) contiennent intrinsèquement de l'hydrogène. Le RTA est essentiel pour briser les liaisons faibles de cet hydrogène introduit et l'expulser du matériau.

Augmentation de l'indice de réfraction

L'élimination de l'hydrogène et la densification ultérieure ont un impact direct sur la façon dont la lumière se déplace à travers le matériau. Ce processus entraîne une augmentation mesurable de l'indice de réfraction, une métrique clé pour les dispositifs optiques haute performance.

Activation de l'émission de photons

Pour les applications quantiques, le film « tel que déposé » est souvent non luminescent. Le choc thermique fourni par le système RTA active les centres d'émission de photons uniques, convertissant le film passif en une source fonctionnelle de lumière quantique.

Comprendre les compromis

L'échange d'hydrogène

Il existe un compromis direct entre la teneur en hydrogène et la densité du film. Alors que l'hydrogène facilite le dépôt chimique initial (PECVD), il doit être sacrifié via le RTA pour atteindre la haute densité et l'indice de réfraction requis pour l'optique avancée.

Intensité thermique

Contrairement au recuit progressif au four, le RTA repose sur une application de chaleur instantanée. Cette intensité est nécessaire pour atteindre l'énergie d'activation spécifique des centres photoniques, mais elle nécessite un contrôle précis pour éviter d'endommager le substrat sous-jacent.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de vos films de nitrure de silicium, tenez compte des exigences spécifiques de votre application :

- Si votre objectif principal est la qualité optique : Utilisez le RTA pour éliminer l'hydrogène et maximiser l'indice de réfraction pour un confinement de lumière supérieur.

- Si votre objectif principal sont les applications quantiques : Vous devez utiliser le RTA pour activer les défauts spécifiques requis pour une émission de photons unique stable, car les films non traités resteront non luminescents.

Le processus RTA est le pont entre un revêtement brut déposé et un composant optique fonctionnel et haute performance.

Tableau récapitulatif :

| Caractéristique | Effet du RTA sur les films minces de SiN | Impact sur les performances |

|---|---|---|

| Structure atomique | Induit une réorganisation atomique et une densification | Augmente la robustesse mécanique et la stabilité |

| Teneur en hydrogène | Expulse l'hydrogène piégé du processus PECVD | Améliore la pureté chimique et la densité du film |

| Indice de réfraction | Augmentation mesurable de l'indice de réfraction | Améliore le confinement de la lumière pour les dispositifs optiques |

| Luminescence | Active les centres d'émission de photons uniques | Permet des films non luminescents pour les applications quantiques |

| Vitesse thermique | Pics instantanés à haute température | Activation précise sans endommagement du substrat |

Élevez votre recherche sur les films minces avec KINTEK

Prêt à transformer vos films minces de SiN en composants photoniques haute performance ? Les solutions thermiques avancées de KINTEK offrent la précision et le contrôle nécessaires à l'activation critique des matériaux. Soutenus par la R&D et la fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD, ainsi que des fours de laboratoire personnalisables à haute température conçus pour répondre à vos exigences de traitement uniques.

Maximisez le potentiel de votre matériau – contactez nos experts dès aujourd'hui pour trouver le système RTA ou de four parfait pour votre laboratoire.

Guide Visuel

Références

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est le but de l'utilisation d'une machine d'essai universelle à haute température pour l'évaluation du Ti-6Al-4Zr-4Nb ?

- Comment les fours de traitement thermique industriels assurent-ils la stabilité de l'acier à ressort 55Si2 ? Optimisez votre processus de revenu

- Pourquoi un four à circulation d'air forcée est-il requis pour le vieillissement de l'alliage Al-Cu-Mn ? Atteindre la dureté maximale grâce à une chaleur uniforme

- Pourquoi l'argon de haute pureté est-il nécessaire pour la déchloration du PVC ? Assurer un contrôle précis de la réaction et la sécurité

- Quel gaz inerte est couramment utilisé dans les boîtes à gants et les lignes Schlenk, et pourquoi est-il préféré à l'azote dans certains cas ? Découvrez l'inertie supérieure de l'argon pour les expériences sensibles

- Quels sont les avantages économiques de la sublimation sous vide pour la purification du magnésium ? Élimination des consommables clés.

- Quelle est la fonction principale d'un four électrique industriel pour le béton ? Optimiser les tests de matériaux à haute température

- Quel est l'avantage d'accéder aux guides techniques des fours ? Optimisez vos recherches avec des données précises sur l'équipement