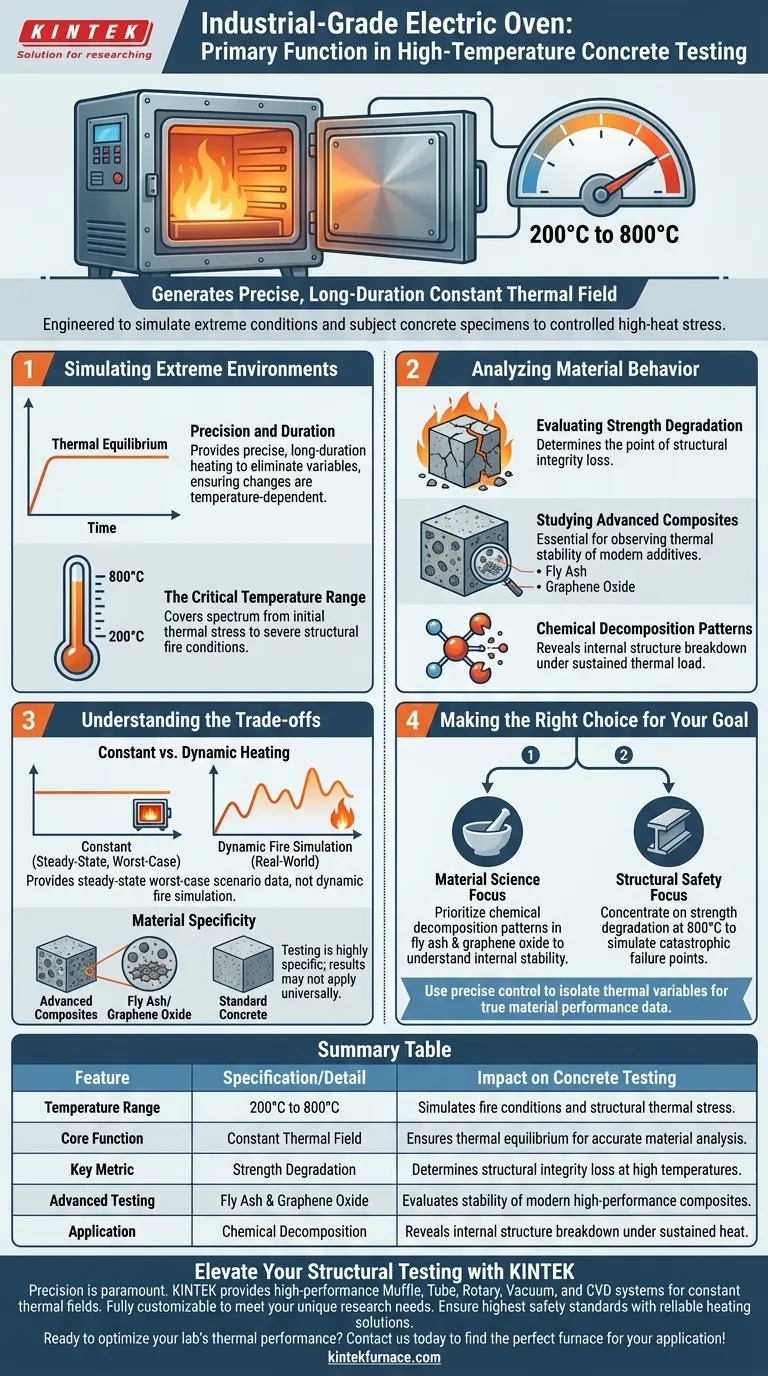

La fonction principale d'un four électrique de qualité industrielle dans les tests de béton est de générer un champ thermique constant, précis et de longue durée. Ces unités sont conçues pour simuler des conditions environnementales extrêmes, allant généralement de 200°C à 800°C, permettant aux chercheurs de soumettre des échantillons de béton à un stress thermique contrôlé à haute température.

En maintenant un environnement stable à haute température, ces fours permettent une évaluation critique de la stabilité thermique et de la dégradation de la résistance des composites de béton avancés. Ces tests sont essentiels pour comprendre comment des matériaux tels que les cendres volantes et l'oxyde de graphène se comportent dans des conditions simulant un incendie.

Simulation d'environnements extrêmes

Pour évaluer avec précision comment le béton se comportera lors d'un incendie ou d'un événement à haute température, l'environnement de test doit être rigoureusement contrôlé.

Précision et durée

Le rôle du four va au-delà du simple chauffage d'un échantillon. Il doit fournir un chauffage précis et de longue durée pour garantir que le matériau atteigne l'équilibre thermique.

Cette cohérence élimine les variables, garantissant que tout changement observé dans le béton est dû à la température elle-même, et non à des fluctuations de la source de chaleur.

La plage de température critique

Les fours de qualité industrielle à cet effet fonctionnent généralement entre 200°C et 800°C.

Cette plage spécifique est cruciale car elle couvre le spectre allant du stress thermique initial aux températures rencontrées lors d'incendies structurels graves.

Analyse du comportement des matériaux

Le but principal de cette application thermique est d'étudier les changements physiques et chimiques au sein de la matrice de béton.

Évaluation de la dégradation de la résistance

L'une des métriques les plus critiques évaluées est la dégradation de la résistance.

En soumettant des échantillons à des conditions simulant un incendie, les ingénieurs peuvent déterminer à quel moment le béton perd son intégrité structurelle.

Étude des composites avancés

Le béton moderne contient souvent des additifs pour améliorer ses performances. Le four est essentiel pour étudier les composites à base de cendres volantes et d'oxyde de graphène.

Les chercheurs utilisent la chaleur contrôlée pour observer la stabilité thermique spécifique de ces matériaux composites.

Schémas de décomposition chimique

La chaleur élevée provoque des réactions chimiques au sein du béton.

Le four facilite l'étude des schémas de décomposition chimique, révélant comment la structure interne du matériau se dégrade sous une charge thermique soutenue.

Comprendre les compromis

Bien que les fours électriques industriels soient essentiels à la caractérisation des matériaux, comprendre leur contexte opérationnel est essentiel pour interpréter les résultats.

Chauffage constant vs. dynamique

La référence principale souligne la capacité du four à fournir un chauffage à température constante.

Cependant, les incendies réels sont rarement constants ; ils fluctuent dynamiquement. Par conséquent, les données provenant de ces fours représentent un scénario de "p稳定" (état stable) le plus défavorable plutôt qu'une simulation dynamique d'incendie.

Spécificité des matériaux

Les tests décrits sont très spécifiques aux matériaux tels que les composites à base de cendres volantes et d'oxyde de graphène.

Les mélanges de béton standard peuvent se comporter différemment, ce qui signifie que les schémas de décomposition observés dans ces composites avancés peuvent ne pas s'appliquer universellement à tous les types de béton.

Faire le bon choix pour votre objectif

Lors de la conception d'un protocole de test utilisant un four électrique de qualité industrielle, alignez vos paramètres sur vos objectifs de recherche spécifiques.

- Si votre objectif principal est la science des matériaux : Privilégiez l'analyse des schémas de décomposition chimique dans les cendres volantes et l'oxyde de graphène pour comprendre la stabilité interne.

- Si votre objectif principal est la sécurité structurelle : Concentrez-vous sur l'évaluation de la dégradation de la résistance à l'extrémité supérieure de la plage de 200°C à 800°C pour simuler les points de défaillance catastrophique.

Utilisez le contrôle précis de ces fours pour isoler les variables thermiques, garantissant que vos données reflètent les véritables performances du matériau dans des conditions simulant un incendie.

Tableau récapitulatif :

| Caractéristique | Spécification/Détail | Impact sur les tests de béton |

|---|---|---|

| Plage de température | 200°C à 800°C | Simule les conditions d'incendie et le stress thermique structurel. |

| Fonction principale | Champ thermique constant | Assure l'équilibre thermique pour une analyse précise des matériaux. |

| Métrique clé | Dégradation de la résistance | Détermine la perte d'intégrité structurelle à haute température. |

| Tests avancés | Cendres volantes & Oxyde de graphène | Évalue la stabilité des composites modernes haute performance. |

| Application | Décomposition chimique | Révèle la dégradation de la structure interne sous chaleur soutenue. |

Améliorez vos tests structurels avec KINTEK

La précision est primordiale lors de la simulation de conditions d'incendie ou de l'analyse de la stabilité thermique des composites de béton avancés. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance conçus pour fournir les champs thermiques constants requis pour des tests rigoureux à haute température.

Que vous évaluiez la dégradation de la résistance ou les schémas de décomposition chimique, nos fours de qualité industrielle sont entièrement personnalisables pour répondre à vos besoins de recherche uniques. Assurez-vous que vos matériaux répondent aux normes de sécurité les plus élevées grâce à nos solutions de chauffage fiables.

Prêt à optimiser les performances thermiques de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Références

- I. Ramana, N. Parthasarathi. Synergistic effects of fly ash and graphene oxide composites at high temperatures and prediction using ANN and RSM approach. DOI: 10.1038/s41598-024-83778-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi une platine de chauffage/refroidissement de haute précision est-elle importante pour les études sur le In2Se3 2D ? Sécuriser des données précises sur les transitions de phase

- Pourquoi la stabilité à haute température est-elle importante pour les substrats de Cu2O ? Assurer une efficacité électrocatalytique à long terme

- Quel est l'usage d'un four de laboratoire ? Débloquez la transformation précise des matériaux

- Quelle est la fonction des fours électriques industriels dans la préparation de l'EN AW-6082 ? Traitement thermique du maître aluminium

- Importance de la disposition du NaH2PO2 dans la phosphorisation V-Ni3S2/NF : Assurer un dopage uniforme en 3D

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) ? Amélioration des performances thermoélectriques du sulfure de cuivre

- Pourquoi un four de séchage à air pulsé est-il nécessaire pour les catalyseurs d'argile kaolinite imprégnés ? Obtenir une immobilisation uniforme des composants

- Quelle est la fonction principale du séchage de la biomasse de corne de bovin pour les biocomposites de PVC ? Optimiser la résistance du matériau