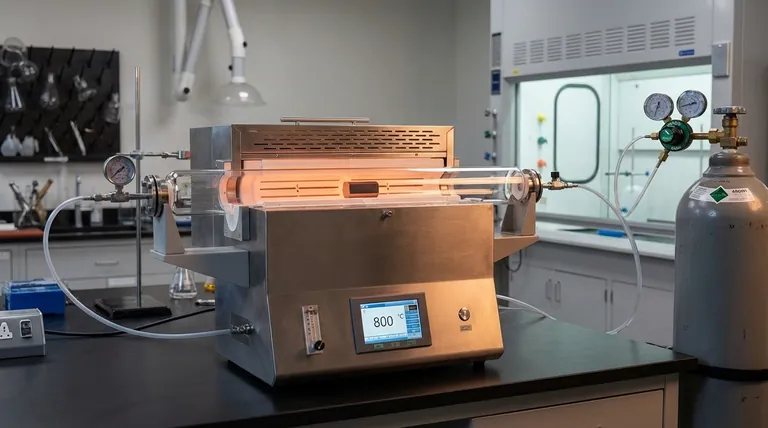

Un four tubulaire horizontal agit comme le récipient de réaction principal pour la conversion des « corps bruts » durcis en préformes de carbure de silicium-carbone (SiC-C). En contrôlant strictement l'environnement et la température — atteignant généralement 800 °C — il facilite le processus de carbonisation nécessaire pour générer du carbone actif sans endommager le matériau par oxydation.

Point essentiel à retenir La carbonisation n'est pas simplement une question de chauffage ; il s'agit d'une décomposition contrôlée. Le four tubulaire horizontal fournit un environnement scellé et inerte qui protège la source de carbone tout en établissant la porosité initiale et la composition chimique du matériau grâce à un profil thermique précis.

Les mécanismes de la carbonisation

Pour comprendre le rôle du four, il faut regarder au-delà de la production de chaleur. L'appareil remplit trois fonctions spécifiques essentielles à la science des matériaux des préformes SiC-C.

Création d'un environnement inerte

La fonction la plus immédiate du four tubulaire horizontal est l'isolement environnemental. Le processus nécessite une atmosphère protectrice d'argon.

Sans cette couverture de gaz inerte, les sources de carbone dans le corps brut réagiraient avec l'oxygène à haute température. Cela entraînerait une oxydation, brûlant effectivement le carbone au lieu de le convertir dans la forme structurelle souhaitée.

Conversion thermique des corps bruts

Le four entraîne le changement de phase physique du matériau. Il prend les « corps bruts durcis » — le mélange composite initial moulé — et les soumet à une chaleur élevée, généralement autour de 800 °C.

À cette température, les composants organiques du corps durci subissent une pyrolyse. Cette dégradation thermique transforme les précurseurs en une préforme SiC-C contenant du carbone actif, essentiel aux propriétés finales du matériau.

Contrôle du rendement de décomposition

Le four permet un « programme de chauffage précis ». Ceci est distinct du chauffage non contrôlé.

En régulant la vitesse à laquelle la température augmente, le four contrôle le rendement de décomposition des composants. Cela garantit que la décomposition chimique se produit à un rythme gérable, empêchant les défauts structurels qui pourraient résulter d'une évolution gazeuse rapide ou d'un retrait inégal.

Évolution structurelle de la préforme

La structure physique du matériau final est déterminée à ce stade du four.

Formation de la porosité initiale

Au fur et à mesure que les composants se décomposent et que les éléments volatils sont évacués, le matériau ne reste pas un bloc solide. Le processus crée un réseau de vides.

Le programme de chauffage du four dicte directement la formation de la porosité initiale. Cette structure poreuse n'est pas un défaut ; c'est une caractéristique essentielle qui définit la densité et le potentiel d'infiltration future ou de formation de matrice dans le composite SiC-C final.

Contraintes critiques du processus

Bien que le four tubulaire horizontal soit le catalyseur de ce processus, sa dépendance introduit des variables spécifiques qui doivent être gérées pour éviter l'échec.

Intégrité de l'atmosphère

L'efficacité du processus dépend entièrement de la pureté de l'atmosphère d'argon. Même des fuites mineures ou des sources de gaz impures dans le four tubulaire compromettent la prévention de l'oxydation, conduisant à une préforme dégradée avec une teneur en carbone insuffisante.

Sensibilité aux vitesses de chauffage

La référence souligne un « programme de chauffage précis ». S'écarter du taux de montée optimal — chauffer trop rapidement ou refroidir trop brusquement — peut perturber le rendement de décomposition. Ce décalage peut entraîner des structures poreuses erratiques ou des contraintes internes qui affaiblissent la préforme avant même son utilisation.

Optimisation du processus de carbonisation

Pour garantir des préformes SiC-C de haute qualité, votre fonctionnement du four doit correspondre à vos objectifs matériels spécifiques.

- Si votre objectif principal est la pureté chimique : Privilégiez l'intégrité de l'atmosphère d'argon. Assurez-vous que le tube est parfaitement scellé pour empêcher toute oxydation de la source de carbone.

- Si votre objectif principal est la cohérence structurelle : Concentrez-vous sur le programme de chauffage. Un taux de montée en température strictement contrôlé est nécessaire pour gérer le rendement de décomposition et créer une porosité uniforme.

Le four tubulaire horizontal est le gardien de la qualité, déterminant si un corps brut devient une préforme haute performance ou un déchet défectueux.

Tableau récapitulatif :

| Fonction du processus | Mécanisme clé | Exigence critique |

|---|---|---|

| Contrôle environnemental | Blindage au gaz argon | Prévention totale de l'oxydation du carbone |

| Transformation de phase | Pyrolyse à 800 °C | Conversion des corps durcis en carbone actif |

| Formation structurelle | Programme de chauffage précis | Contrôle du rendement de décomposition et de la porosité |

| Intégrité du produit | Gestion du profil thermique | Prévention des défauts structurels et du retrait |

Améliorez la qualité de votre matériau SiC-C avec KINTEK

Une carbonisation précise nécessite un contrôle absolu de l'atmosphère et des taux de montée en température. Chez KINTEK, nous sommes spécialisés dans les systèmes haute performance horizontaux tubulaires, sous vide et CVD conçus pour les exigences rigoureuses de la science des matériaux avancée. Soutenus par une R&D et une fabrication expertes, nos fours personnalisables garantissent l'intégrité de vos environnements inertes et la précision de vos programmes de chauffage.

Prêt à optimiser votre processus de carbonisation ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Références

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment un four tubulaire contribue-t-il à la précision de la décomposition thermique des microplastiques ? Assurer la précision de la pyrolyse

- Quel est le rôle principal d'un four tubulaire dans la synthèse de composites magnétiques à base de carbone ? Perspectives d'experts

- Pourquoi est-il nécessaire de procéder au recuit dans un four tubulaire sous atmosphère d'azote pour la poudre de cœur-coquille VO2@AlF3 ?

- Quelles sont les exigences techniques d'un réacteur à lit fixe en quartz ? Assurer des données pures dans le reformage à sec du méthane

- Comment un four tubulaire vertical atteint-il l'efficacité énergétique ? Caractéristiques de conception clés pour des coûts énergétiques réduits

- Quelles caractéristiques de conception contribuent à la durabilité et à la sécurité des fours tubulaires de laboratoire modernes ? Assurer la fiabilité à long terme et la protection de l'opérateur

- Quels sont les défis techniques associés au craquage en four tubulaire ? Maîtriser la chaleur extrême et les limites des matériaux

- Pourquoi un four à tube de quartz est-il utilisé pour le revêtement LiFePO4 en deux étapes ? Maîtriser le contrôle de l'oxydation et la conductivité