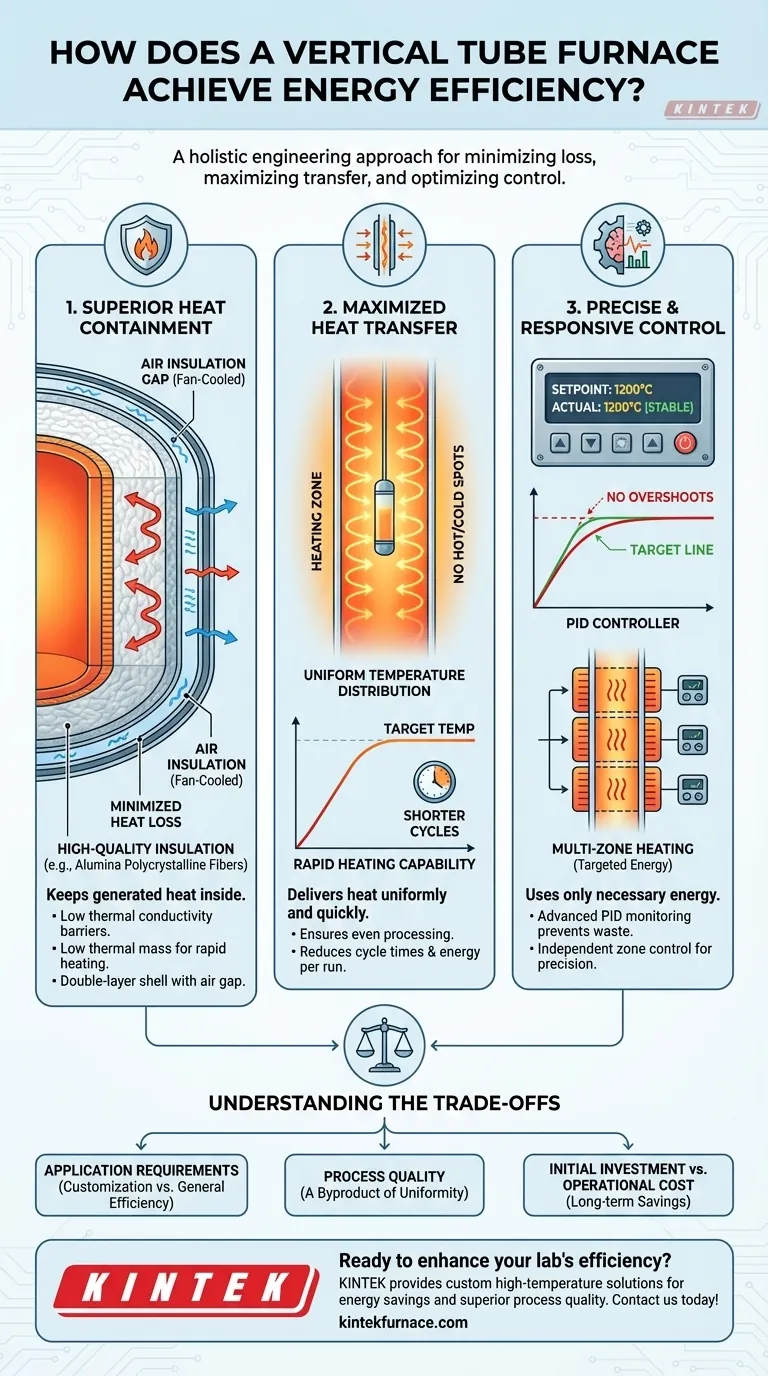

À la base, un four tubulaire vertical réalise son efficacité énergétique grâce à une conception systématique qui minimise les pertes de chaleur, maximise le transfert de chaleur utile et optimise la consommation d'énergie grâce à un contrôle précis. Les éléments clés comprennent des matériaux isolants avancés comme les fibres polycristallines d'alumine, des conceptions favorisant un chauffage rapide et uniforme, et des systèmes de contrôle sophistiqués qui empêchent le gaspillage d'énergie.

L'efficacité d'un four tubulaire vertical n'est pas le résultat d'une seule caractéristique, mais plutôt d'une approche d'ingénierie holistique. Il combine systématiquement une excellente rétention de la chaleur, une livraison efficace de la chaleur au matériau cible et une gestion intelligente de l'alimentation électrique pour garantir que presque chaque watt d'énergie sert un objectif.

Les piliers fondamentaux de l'efficacité énergétique

L'efficacité énergétique d'un four peut être comprise en examinant comment il gère le flux de chaleur. Une conception efficace excelle dans trois domaines distincts : empêcher la chaleur de s'échapper, transférer la chaleur efficacement à l'échantillon et n'utiliser que la quantité d'énergie nécessaire pour ce faire.

Pilier 1 : Rétention de chaleur supérieure

Le premier principe de l'efficacité thermique est de garder la chaleur que vous générez à l'intérieur du four.

- Isolation de haute qualité : Les fours tubulaires verticaux modernes utilisent des matériaux tels que les fibres polycristallines d'alumine ou les fibres polycristallines de mullite. Ces matériaux ont une conductivité thermique très faible, agissant comme une barrière très efficace pour empêcher la chaleur de s'échapper de la chambre.

- Faible masse thermique : Cette isolation avancée a également une faible masse thermique, ce qui signifie qu'elle chauffe rapidement et absorbe moins d'énergie elle-même. Cela permet de diriger plus d'énergie vers le chauffage de l'échantillon, en particulier pendant les phases de montée en température.

- Conception structurelle : Des caractéristiques telles que les coques de four à double couche avec un espace d'air refroidi par ventilateur créent une couche d'isolation supplémentaire. Cette « isolation à air » réduit davantage la température de surface externe et minimise les pertes de chaleur ambiante.

Pilier 2 : Transfert de chaleur maximisé

Une fois la chaleur contenue, elle doit être transférée au matériau en cours de traitement de la manière la plus uniforme et la plus rapide possible.

- Distribution de température uniforme : L'orientation verticale et la conception des éléments chauffants travaillent ensemble pour créer un profil de température exceptionnellement régulier tout au long du tube de traitement. Cela élimine les « points chauds » et « points froids ».

- Importance de l'uniformité : Un environnement thermique uniforme garantit que l'ensemble de l'échantillon atteint la température cible simultanément. Cela évite d'avoir à prolonger les temps de chauffage ou à augmenter le point de consigne pour compenser les zones plus froides, deux choses qui gaspillent beaucoup d'énergie.

- Capacité de chauffage rapide : La combinaison d'une isolation à faible masse thermique et d'éléments chauffants efficaces permet au four d'atteindre rapidement sa température cible. Des temps de cycle plus courts se traduisent directement par une consommation d'énergie globale plus faible par cycle.

Pilier 3 : Contrôle précis et réactif

Utiliser trop d'énergie, même un instant, est une source directe d'inefficacité.

- Contrôle de température avancé : Les fours modernes utilisent des contrôleurs PID (Proportionnel-Intégral-Dérivé) sophistiqués. Ces systèmes surveillent continuellement la température et effectuent des micro-ajustements à la puissance de sortie, empêchant les dépassements de température qui gaspillent de l'énergie.

- Chauffage multi-zones : Dans les modèles plus avancés, le tube du four est divisé en plusieurs zones de chauffage indépendantes. Cela permet un contrôle précis du gradient de température le long du tube, garantissant que l'énergie n'est appliquée exactement là où elle est nécessaire pour un processus spécifique.

Comprendre les compromis

Bien que très efficaces, la conception d'un four tubulaire vertical implique de concilier performance et autres considérations pratiques.

Exigences de l'application par rapport à l'efficacité générale

L'efficacité d'un four est liée à son utilisation prévue. Les personnalisations du matériau, du diamètre et de la longueur du tube sont essentielles pour le succès du processus, mais elles influencent également la dynamique thermique. Un four parfaitement optimisé pour un processus peut être moins efficace pour un autre, soulignant la nécessité d'avoir des exigences d'application claires lors de la sélection.

Qualité du processus comme sous-produit de l'efficacité

Les caractéristiques mêmes qui favorisent l'efficacité énergétique — telles que l'excellente distribution de la température et le contrôle précis de l'atmosphère — contribuent également directement à des résultats de meilleure qualité. Un chauffage uniforme conduit à des propriétés de matériau homogènes, et un contrôle strict empêche d'endommager les substrats sensibles, réduisant ainsi les rebuts et les reprises.

Investissement initial par rapport au coût opérationnel

Les matériaux de haute qualité et les systèmes de contrôle avancés qui permettent une efficacité énergétique de premier ordre peuvent augmenter le prix d'achat initial. Cependant, ces coûts initiaux sont souvent rapidement compensés par des économies significatives en termes de consommation d'énergie et de coûts opérationnels à long terme.

Faire le bon choix pour votre objectif

Pour sélectionner le four adapté, alignez ses caractéristiques sur votre objectif principal.

- Si votre objectif principal est la pureté et la qualité du processus : Privilégiez les modèles dotés d'une uniformité de température supérieure et d'un contrôle multi-zones précis pour assurer un traitement thermique homogène et une génération minimale de particules.

- Si votre objectif principal est de maximiser le débit : Recherchez des fonctionnalités telles que des vitesses de chauffage rapides et des options de transfert automatique de plaquettes ou de bateaux pour minimiser le temps de cycle.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme : Portez une attention particulière à la qualité des matériaux d'isolation et à la sophistication du système de contrôle de la température.

En fin de compte, choisir un four tubulaire vertical efficace est un investissement à la fois dans la réduction des coûts énergétiques et dans des résultats de processus supérieurs et reproductibles.

Tableau récapitulatif :

| Pilier d'efficacité | Caractéristiques clés | Avantages |

|---|---|---|

| Rétention de chaleur supérieure | Isolation de haute qualité (par exemple, fibres d'alumine), faible masse thermique, coques à double couche | Minimise les pertes de chaleur, réduit le gaspillage d'énergie |

| Transfert de chaleur maximisé | Distribution de température uniforme, capacité de chauffage rapide | Assure un traitement homogène, raccourcit les temps de cycle |

| Contrôle précis | Contrôleurs PID, chauffage multi-zones | Prévient les dépassements, optimise l'utilisation de l'énergie |

Prêt à améliorer l'efficacité de votre laboratoire avec un four tubulaire vertical personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication en interne pour fournir des solutions avancées à haute température, y compris des fours Muffle, Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant des économies d'énergie et une qualité de processus supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %