Les exigences techniques d'un réacteur à lit fixe en quartz pour le reformage à sec du méthane (DRM) sont centrées sur la résistance thermique et la neutralité chimique. Plus précisément, l'appareil doit posséder un diamètre intérieur défini pour imposer un trajet de flux de gaz constant et être construit en quartz capable de supporter des températures de fonctionnement jusqu'à 850 °C sans déformation physique ni interaction chimique.

L'objectif principal de l'utilisation du quartz est d'isoler les variables. En utilisant un matériau inerte à haute température, vous vous assurez que toute activité catalytique observée est uniquement le résultat du lit catalytique, et non des parois du réacteur.

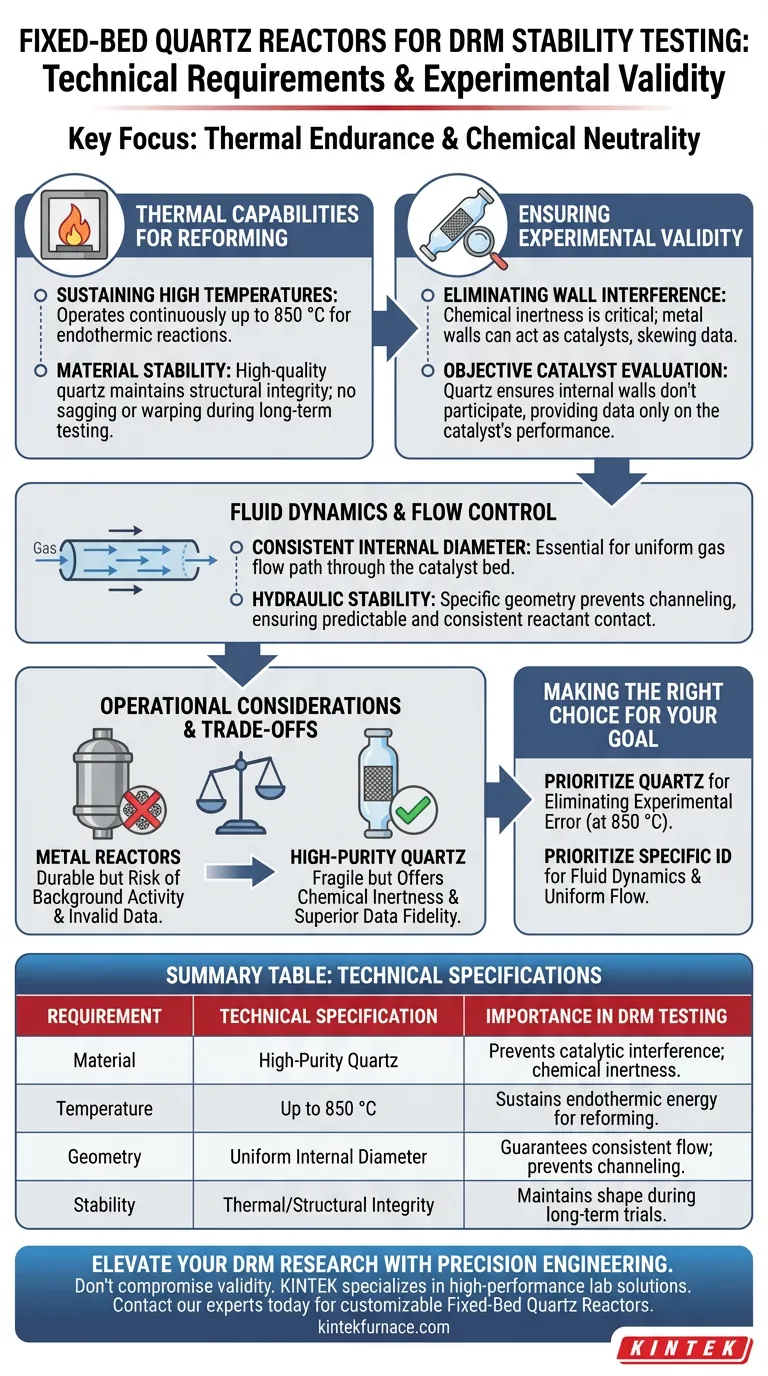

Capacités thermiques pour le reformage

Maintien de hautes températures

Le DRM est une réaction endothermique qui nécessite une énergie thermique importante. Le réacteur doit être conçu pour fonctionner en continu à des températures allant jusqu'à 850 °C.

Stabilité du matériau

À ces températures élevées, de nombreux matériaux ramollissent ou se dégradent. Un quartz de haute qualité est nécessaire pour maintenir l'intégrité structurelle, garantissant que le réacteur ne s'affaisse pas ou ne se déforme pas pendant les tests de stabilité à long terme.

Assurer la validité expérimentale

Élimination de l'interférence des parois

L'exigence la plus critique pour le matériau du réacteur est son inertie chimique. Dans les environnements de reformage à haute température, les parois métalliques du réacteur peuvent parfois agir comme catalyseur, faussant les données.

Évaluation objective du catalyseur

Le quartz garantit que les parois internes n'interfèrent pas avec le processus de réaction. Cette neutralité est essentielle pour l'évaluation objective de systèmes catalytiques spécifiques, tels que les catalyseurs à base de nickel modifiés au manganèse, garantissant que les données résultantes ne reflètent que les performances du catalyseur.

Dynamique des fluides et contrôle du flux

Diamètre intérieur constant

Pour obtenir des données fiables, le flux de gaz à travers le lit catalytique doit être uniforme. Le réacteur nécessite un diamètre intérieur spécifique et uniforme pour garantir un trajet de flux constant pour les gaz de réaction.

Stabilité hydraulique

Les variations du diamètre du tube peuvent entraîner une canalisation ou une distribution inégale du flux. Une géométrie fixe et spécifique garantit que les réactifs entrent en contact avec le lit catalytique de manière prévisible et constante tout au long du test.

Considérations opérationnelles et compromis

La nécessité de l'inertie

Bien que les réacteurs métalliques soient plus durables, ils ne répondent souvent pas à l'exigence d'inertie dans les tests DRM. L'utilisation d'un matériau autre que le quartz risque d'introduire une "activité de fond", où le réacteur lui-même contribue à la conversion du méthane, rendant les données de stabilité invalides.

Fragilité vs. Précision

Le compromis pour la haute précision offerte par le quartz est sa fragilité physique par rapport aux alliages d'acier. Bien qu'il offre une excellente résistance aux hautes températures et une fidélité de données supérieure, il nécessite une manipulation prudente pour éviter la casse lors de l'installation et de l'utilisation.

Faire le bon choix pour votre objectif

Pour garantir que vos tests de stabilité DRM donnent des résultats précis et publiables, privilégiez les éléments suivants en fonction de vos besoins spécifiques :

- Si votre objectif principal est d'éliminer les erreurs expérimentales : Privilégiez une construction en quartz de haute pureté pour empêcher les parois du réacteur de participer à la réaction à 850 °C.

- Si votre objectif principal est la dynamique des fluides : un diamètre intérieur spécifique est essentiel pour maintenir un trajet de flux constant et garantir que la vitesse du gaz reste uniforme sur le lit catalytique.

Sélectionnez un réacteur qui agit comme un récipient transparent pour la chimie, plutôt que comme un participant.

Tableau récapitulatif :

| Exigence | Spécification technique | Importance dans les tests DRM |

|---|---|---|

| Matériau | Quartz de haute pureté | Prévient l'interférence catalytique des parois ; assure l'inertie chimique. |

| Température | Jusqu'à 850 °C | Maintient l'énergie endothermique nécessaire au reformage du méthane. |

| Géométrie | Diamètre intérieur uniforme | Garantit des trajets de flux de gaz constants et prévient la canalisation. |

| Stabilité | Intégrité thermique/structurelle | Maintient la forme du réacteur pendant les essais de stabilité à long terme. |

Élevez votre recherche DRM grâce à une ingénierie de précision

Ne laissez pas l'interférence des parois du réacteur compromettre la validité de vos expériences. Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de laboratoire haute performance soutenues par une R&D et une fabrication expertes. Nos réacteurs à lit fixe en quartz et nos systèmes haute température personnalisables sont conçus pour offrir la neutralité chimique et la stabilité thermique requises pour une évaluation précise des catalyseurs.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous vide ou CVD, KINTEK offre les outils précis nécessaires pour faire avancer votre innovation.

Prêt à optimiser votre installation de laboratoire haute température ? Contactez nos experts techniques dès aujourd'hui pour discuter des besoins uniques de votre projet.

Guide Visuel

Références

- Alua M. Manabayeva, С.А. Тунгатарова. Dry Reforming of Methane over Mn-modified Ni-based Catalysts. DOI: 10.1007/s10562-024-04676-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment la disposition des zones de température d'un four tubulaire horizontal affecte-t-elle la qualité de synthèse des nanofilms de Bi2Se3 ?

- Comment un four à tube sous vide contribue-t-il au frittage des produits ? Obtenez des matériaux purs et de haute densité

- Quel rôle le système de gestion des gaz joue-t-il dans un four tubulaire de 70 mm ? Essentiel pour un contrôle précis de l'atmosphère

- Quel rôle le four tubulaire à haute température joue-t-il dans le traitement thermique final du Na3(VO1-x)2(PO4)2F1+2x ?

- Pourquoi utiliser un four tubulaire programmable pour la calcination de Ni-WOx/SAPO-11 ? Assurer la pureté et la performance du catalyseur

- Quel rôle joue un four à tube tombant chauffé électriquement (DTF) dans les expériences sur la poudre de fer ? Boostez votre recherche dès maintenant !

- Comment les fours horizontaux sont-ils utilisés en analyse thermique ? Chauffage de précision pour des tests de matériaux précis

- Quelle est la fonction principale d'un four tubulaire dans l'épitaxie par transfert de contact ? Alimenter la croissance précise des pérovskites