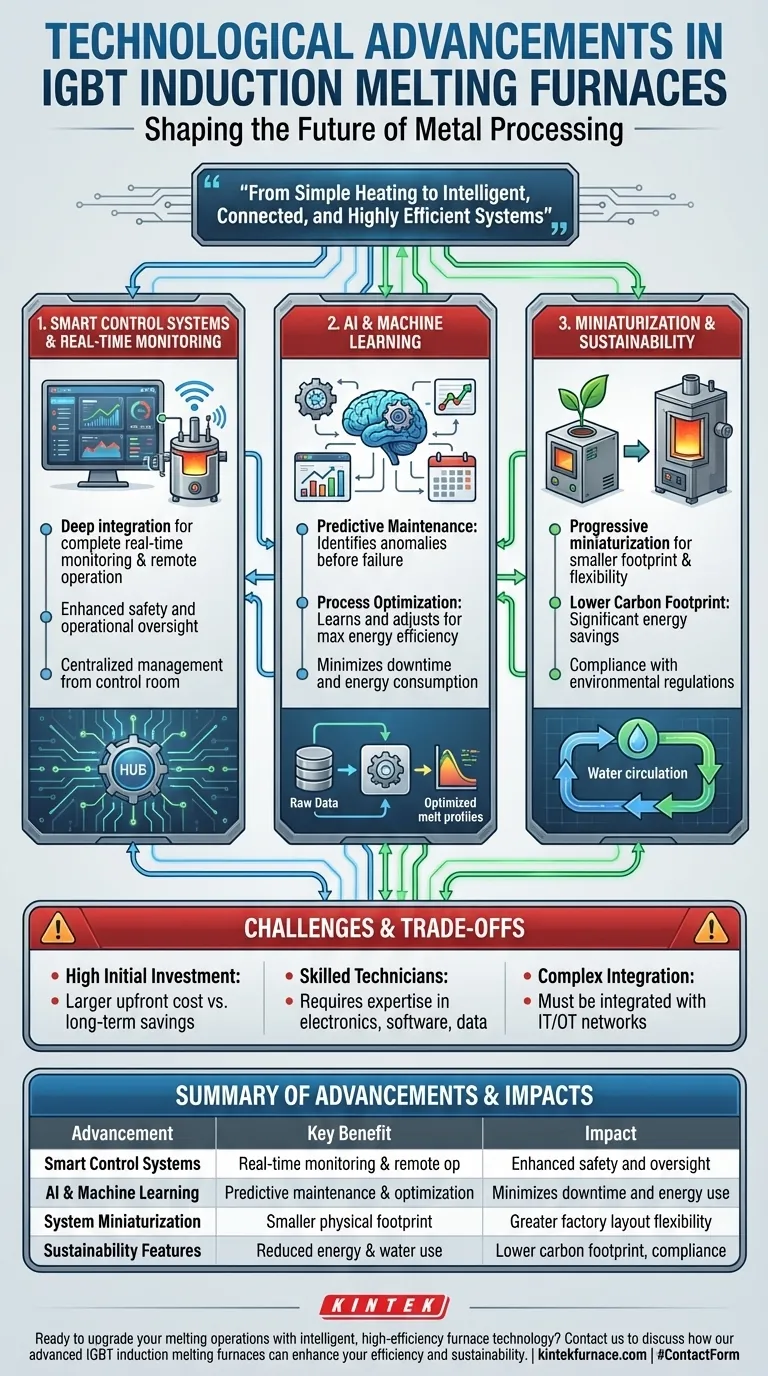

À la base, les fours de fusion à induction IGBT sont transformés par trois avancées technologiques clés : l'intégration profonde de systèmes de contrôle intelligents pour une surveillance en temps réel, l'application de l'intelligence artificielle pour l'optimisation des processus, et la miniaturisation progressive des systèmes de chauffage eux-mêmes. Ces innovations transforment les fours de simples outils de chauffage en actifs intelligents et basés sur les données qui améliorent l'efficacité, la prévisibilité et le contrôle de l'ensemble du processus de fusion.

L'évolution du four IGBT ne se limite plus à faire fondre le métal plus rapidement. Il s'agit de créer un système intelligent, connecté et très efficace qui minimise le gaspillage d'énergie, prédit les pannes avant qu'elles ne se produisent et offre un contrôle opérationnel sans précédent.

Le passage de la force brute au contrôle intelligent

Historiquement, l'efficacité des fours était une question de puissance brute et de composants robustes. Aujourd'hui, l'accent s'est considérablement déplacé vers des systèmes de contrôle intelligents qui optimisent chaque étape du cycle de fusion. Ce nouveau paradigme est construit sur la base de la technologie IGBT mais est élevé par l'intelligence numérique.

Le cœur des fours modernes : la technologie IGBT

Le transistor bipolaire à grille isolée (IGBT) est la technologie fondamentale qui permet ces avancées. Contrairement aux anciens systèmes basés sur les SCR, les fours IGBT fournissent une puissance de sortie constante quelle que soit la charge ou l'état du revêtement du four.

Cette cohérence est cruciale pour faire fondre efficacement des matériaux comme l'acier inoxydable, le cuivre et l'aluminium. De plus, les IGBT produisent une pollution harmonique minimale, garantissant qu'ils ne perturbent pas le réseau électrique de l'usine et n'interfèrent pas avec d'autres équipements sensibles.

Intégration intelligente : surveillance en temps réel et fonctionnement à distance

Les fours modernes intègrent désormais des logiciels embarqués entièrement numériques fonctionnant sur des processeurs comme le DSP ou l'ARM. Ces systèmes offrent des interfaces de communication riches qui sont la passerelle vers l'intégration en usine intelligente.

Cela permet une surveillance en temps réel complète de chaque paramètre opérationnel. Plus important encore, cela permet un contrôle à distance total, permettant aux techniciens qualifiés de gérer et de dépanner les fours depuis une salle de contrôle centrale, améliorant ainsi la sécurité et la supervision opérationnelle.

La puissance de l'IA et de l'apprentissage automatique

L'avancée la plus transformatrice est l'utilisation de l'IA et de l'apprentissage automatique. En analysant les données historiques et en temps réel, ces algorithmes peuvent débloquer deux avantages essentiels.

Le premier est la maintenance prédictive. L'IA peut identifier des anomalies subtiles dans les performances qui indiquent une défaillance potentielle d'un composant, permettant une maintenance planifiée avant qu'une panne catastrophique et coûteuse ne se produise.

Le second est l'optimisation des processus. Le système peut apprendre le profil de fusion le plus économe en énergie pour des métaux et des charges spécifiques, ajustant automatiquement les cycles de puissance pour minimiser la consommation d'énergie tout en obtenant des temps de fusion plus rapides.

Redéfinir les empreintes physiques et environnementales

Au-delà de l'intelligence numérique, les avancées ont également un impact sur le profil physique et environnemental des fours modernes. Les objectifs sont une plus grande flexibilité dans l'aménagement de l'usine et une réduction significative de l'impact environnemental pour répondre aux normes de durabilité modernes.

La miniaturisation et son impact pratique

Une tendance claire est la miniaturisation des systèmes de chauffage par induction. À mesure que les composants deviennent plus efficaces et plus denses en puissance, l'empreinte globale de l'équipement diminue.

Cela offre une plus grande flexibilité dans la conception de l'atelier et peut permettre de nouvelles applications de fusion plus localisées qui étaient auparavant impraticables en raison de contraintes d'espace.

Favoriser la durabilité et la conformité

La durabilité est un moteur principal de l'innovation. L'efficacité inhérente de la technologie IGBT offre déjà des économies d'énergie significatives et des temps de traitement plus rapides par rapport aux méthodes plus anciennes.

Ceci est encore amélioré par des fonctionnalités telles que les systèmes de circulation d'eau en circuit fermé avec échangeurs de chaleur, qui empêchent l'accumulation de tartre et maintiennent une efficacité maximale. Ces efficacités combinées aident les entreprises à réduire leur empreinte carbone et à se conformer aux réglementations environnementales de plus en plus strictes.

Comprendre les compromis et les défis

Bien que ces avancées offrent des avantages profonds, leur adoption nécessite une compréhension claire des défis associés. L'objectivité est cruciale lors de l'examen d'un investissement aussi important.

L'investissement initial élevé

La barrière la plus importante est le coût initial élevé. Les fours IGBT avancés intégrés à la technologie intelligente et à l'IA représentent un investissement initial beaucoup plus important que les systèmes traditionnels moins sophistiqués. Cela doit être mis en balance avec les économies opérationnelles à long terme en énergie, en maintenance et en temps de fonctionnement.

La demande de techniciens qualifiés

Ce ne sont pas de simples machines. La gestion, la maintenance et l'exploitation de toutes les capacités d'un four intelligent nécessitent des techniciens possédant des compétences avancées en électronique, en logiciels et en analyse de données. Le besoin de ce talent spécialisé peut être un obstacle opérationnel important.

La complexité de l'intégration

Un four intelligent n'existe pas dans le vide. Pour atteindre son plein potentiel, il doit être intégré au réseau informatique et de technologie opérationnelle (OT) plus large de l'installation. Cela peut introduire une couche de complexité technologique qui nécessite une planification et une expertise minutieuses pour être gérée efficacement.

Faire le bon choix pour votre opération

La décision d'investir dans un nouveau four IGBT dépend entièrement de vos objectifs opérationnels principaux. En clarifiant votre principal moteur, vous pouvez sélectionner la technologie qui vous apportera le plus de valeur.

- Si votre objectif principal est de maximiser l'efficacité opérationnelle et le temps de fonctionnement : Priorisez les systèmes dotés de fonctionnalités éprouvées de maintenance prédictive et d'optimisation des processus basées sur l'IA.

- Si votre objectif principal est de réduire les coûts énergétiques et d'atteindre les objectifs de durabilité : Concentrez-vous sur les gains d'efficacité fondamentaux de l'IGBT, combinés à une surveillance intelligente pour suivre et minimiser la consommation d'énergie par fusion.

- Si votre objectif principal est la flexibilité opérationnelle ou si vous avez des contraintes d'espace : Explorez la dernière génération de systèmes d'induction miniaturisés pour voir comment ils peuvent s'intégrer à votre flux de travail.

En fin de compte, choisir la bonne technologie de four, c'est investir dans un avenir plus prévisible, plus efficace et plus durable pour vos opérations de fusion.

Tableau récapitulatif :

| Avancée | Avantage clé | Impact |

|---|---|---|

| Systèmes de contrôle intelligents | Surveillance en temps réel et fonctionnement à distance | Sécurité et supervision opérationnelle améliorées |

| IA et apprentissage automatique | Maintenance prédictive et optimisation des processus | Minimise les temps d'arrêt et la consommation d'énergie |

| Miniaturisation du système | Encombrement physique réduit | Plus grande flexibilité dans l'aménagement de l'usine |

| Caractéristiques de durabilité | Réduction de la consommation d'énergie et circulation de l'eau | Empreinte carbone réduite et conformité réglementaire |

Prêt à améliorer vos opérations de fusion avec une technologie de four intelligente et à haute efficacité ? Les fours de fusion à induction IGBT avancés de KINTEK sont conçus pour les laboratoires et les installations industrielles qui exigent précision et fiabilité. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des solutions telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, le tout avec une personnalisation poussée pour répondre à vos exigences uniques. Contactez-nous dès aujourd'hui (#ContactForm) pour discuter de la manière dont notre technologie peut améliorer votre efficacité, votre prévisibilité et votre durabilité.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance