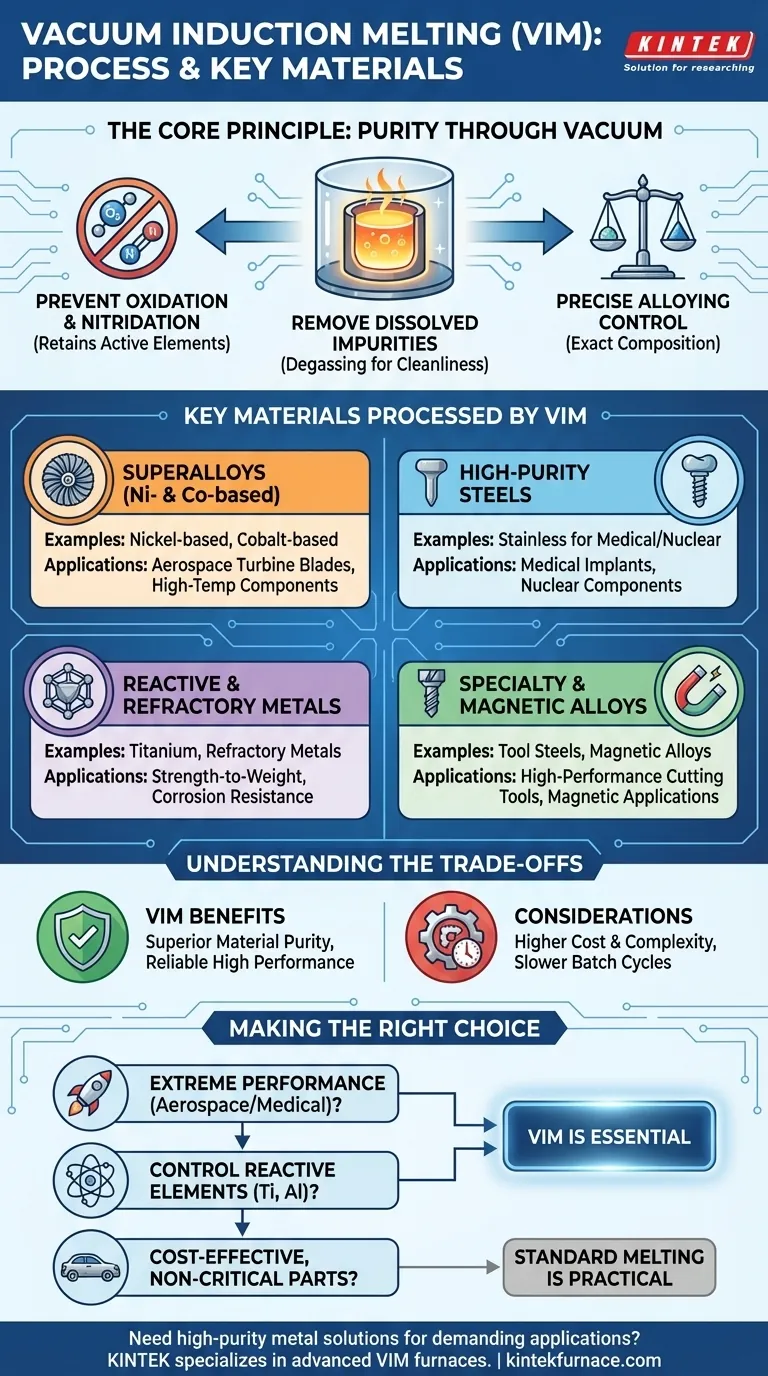

À la base, la fusion sous vide par induction (VIM) est réservée à la création de métaux et d'alliages de la plus haute pureté, là où même la contamination atmosphérique à l'état de traces est inacceptable. C'est le procédé de choix pour les matériaux destinés aux environnements extrêmes, y compris les superalliages à base de nickel et de cobalt, les aciers inoxydables de haute pureté pour usage médical ou nucléaire, les métaux réactifs comme le titane et les alliages magnétiques spéciaux. Le point commun est un besoin non négociable de propriétés matérielles, de propreté et de contrôle chimique supérieurs.

La décision d'utiliser la fusion sous vide par induction est dictée moins par le métal de base que par l'exigence de pureté de l'application finale. La VIM est choisie lorsque l'objectif est d'éliminer les réactions avec l'air et d'éliminer les impuretés de gaz dissous, créant ainsi un matériau métallurgiquement propre que d'autres méthodes ne peuvent pas produire.

Pourquoi le vide est l'élément critique

Le terme « vide » dans VIM n'est pas seulement une condition environnementale ; c'est un outil d'affinage actif. En faisant fondre le matériau à l'intérieur d'une chambre à basse pression, le processus modifie fondamentalement le comportement du métal, empêchant la contamination et améliorant activement sa qualité.

Prévention de l'oxydation et de la nitruration

De nombreux alliages haute performance contiennent des éléments actifs comme le titane, l'aluminium et le chrome. Lorsqu'ils sont fondus à l'air, ces éléments réagissent rapidement avec l'oxygène et l'azote, formant des inclusions d'oxydes et de nitrures cassantes.

Un vide élimine ces gaz réactifs de l'environnement. Cela garantit que les précieux éléments d'alliage restent dans la solution métallique, contribuant aux propriétés finales comme prévu, au lieu d'être perdus sous forme de défauts.

Élimination des impuretés dissoutes

Les métaux en fusion peuvent contenir des gaz dissous comme l'oxygène, l'azote et l'hydrogène, qui se retrouvent piégés lors de la solidification, créant de la porosité et dégradant les propriétés mécaniques. L'environnement à basse pression de la VIM extrait essentiellement ces gaz dissous du bain de fusion.

Cette action de dégazage est une forme d'affinage qui élimine également d'autres éléments indésirables ayant des pressions de vapeur élevées (comme le plomb ou le bismuth), ce qui donne un produit final exceptionnellement propre et dense.

Permettre un contrôle précis de l'alliage

Sans atmosphère avec laquelle réagir, chaque gramme d'élément d'alliage ajouté au bain de fusion est précisément comptabilisé. Cela permet la création d'alliages avec des spécifications chimiques extrêmement strictes.

Ce niveau de contrôle est impossible dans un four à fusion à l'air, où une partie des additifs serait perdue de manière imprévisible par oxydation.

Catégories de matériaux clés traitées par VIM

Le besoin de pureté et de précision dicte quels matériaux bénéficient le plus du procédé VIM. Ce sont généralement des matériaux pour lesquels la défaillance de performance n'est pas une option.

Superalliages (à base de nickel et de cobalt)

Ce sont les principaux matériaux traités par VIM. Utilisées pour les aubes de turbine de moteurs à réaction aérospatiales et les composants industriels à haute température, leur résistance repose sur des quantités précises d'éléments réactifs.

La VIM est essentielle pour prévenir la formation d'inclusions d'oxyde qui agiraient comme des sites d'initiation de fissure sous contrainte et chaleur extrêmes, entraînant une défaillance catastrophique.

Aciers inoxydables et de haute pureté

Pour des applications telles que les implants médicaux (biocompatibilité) et les composants nucléaires (résistance à la corrosion), la propreté du matériau est primordiale.

La VIM élimine les inclusions qui pourraient provoquer une corrosion localisée ou agir comme des concentrateurs de contraintes. Il en résulte des aciers avec une durée de vie à la fatigue, une pureté et une résistance à la corrosion supérieures par rapport à leurs homologues fondus à l'air.

Métaux réactifs et réfractaires

Les métaux comme le titane sont très réactifs et absorbent facilement l'oxygène et l'azote de l'air lorsqu'ils sont en fusion, devenant cassants et inutilisables.

La VIM fournit l'environnement inerte nécessaire pour fondre et allier ces matériaux sans contamination, préservant leurs propriétés souhaitables telles que le rapport résistance/poids et la résistance à la corrosion.

Alliages spéciaux et magnétiques

La performance des matériaux tels que les aciers à outils, les aciers rapides et certains alliages magnétiques est extrêmement sensible à leur composition chimique et à leur structure interne.

La VIM fournit la teneur en gaz ultra-faible et la précision de composition nécessaires pour obtenir une perméabilité magnétique spécifique ou la dureté extrême et la résistance à l'usure requises pour les outils de coupe haute performance.

Comprendre les compromis

Bien que la VIM produise des matériaux supérieurs, ce n'est pas une solution universelle. Ses avantages s'accompagnent de considérations pratiques et économiques.

Le facteur coût et complexité

Les fours VIM sont des systèmes complexes nécessitant des pompes à vide, des chambres scellées et des commandes sophistiquées. Cela rend l'équipement considérablement plus coûteux à construire, à exploiter et à entretenir que les fours à fusion à l'air standard.

Taille du lot et temps de cycle

Le processus est intrinsèquement plus lent que la fusion à l'air en raison du temps nécessaire pour évacuer la chambre à vide avant la fusion et pour refroidir le lingot sous vide après. De plus, la taille de la chambre à vide limite le poids total (taille du lot) de chaque fusion.

Quand la VIM est excessive

Pour la fabrication générale, les composants automobiles ou les aciers structurels où une performance standard est suffisante et où le coût est un moteur principal, la VIM est inutile. Des méthodes plus simples et plus économiques comme la fusion par induction standard ou la fusion par four à arc électrique conviennent parfaitement à ces applications.

Faire le bon choix pour votre objectif

La sélection d'un procédé de fusion nécessite d'aligner les exigences d'utilisation finale du matériau avec les capacités et les coûts de la technologie.

- Si votre objectif principal est la performance et la pureté extrêmes (aérospatiale, médical, nucléaire) : La VIM est le seul procédé capable de fournir de manière fiable l'intégrité et la propreté du matériau requises.

- Si votre objectif principal est de contrôler les éléments réactifs (comme le Ti ou l'Al) dans un alliage : La VIM est essentielle pour empêcher la perte de ces éléments par oxydation et garantir qu'ils contribuent aux propriétés de l'alliage.

- Si votre objectif principal est la production rentable de pièces moins critiques : La fusion par induction à l'air standard ou la fusion à l'arc électrique est le choix le plus pratique et le plus économique.

En fin de compte, choisir la VIM est un investissement délibéré dans l'obtention de la qualité de matériau la plus élevée possible, assurant performance et fiabilité là où cela compte le plus.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Applications principales |

|---|---|---|

| Superalliages | Alliages à base de nickel et de cobalt | Aubes de turbine aérospatiales, composants haute température |

| Aciers de haute pureté | Aciers inoxydables pour usage médical/nucléaire | Implants médicaux, composants nucléaires |

| Métaux réactifs | Titane, métaux réfractaires | Applications nécessitant un rapport résistance/poids et une résistance à la corrosion |

| Alliages spéciaux | Aciers à outils, alliages magnétiques | Outils de coupe haute performance, applications magnétiques |

Besoin de solutions métalliques de haute pureté pour des applications exigeantes ? KINTEK est spécialisée dans les fours haute température avancés, y compris les fours sous vide et à atmosphère, adaptés à la fusion sous vide par induction. Notre expertise en R&D et notre fabrication en interne garantissent une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, offrant une pureté et des performances matérielles supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets avec des solutions fiables et conçues avec précision !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques