En substance, les fours à induction à canal créent un environnement de travail supérieur en remplaçant le processus chaotique et dangereux de la combustion par une énergie électromagnétique propre et contenue. Ce changement fondamental élimine les flammes nues et leurs sous-produits associés, réduit considérablement les niveaux de bruit et permet un contrôle précis, ce qui se traduit par un lieu de travail manifestement plus sûr, plus propre et plus sain pour les opérateurs.

La raison principale de l'amélioration de l'environnement de travail est le passage de la combustion de combustibles fossiles à l'induction électromagnétique contenue. Ce changement élimine systématiquement les sources primaires de dangers atmosphériques, acoustiques et de chaleur rayonnante inhérents aux fours traditionnels.

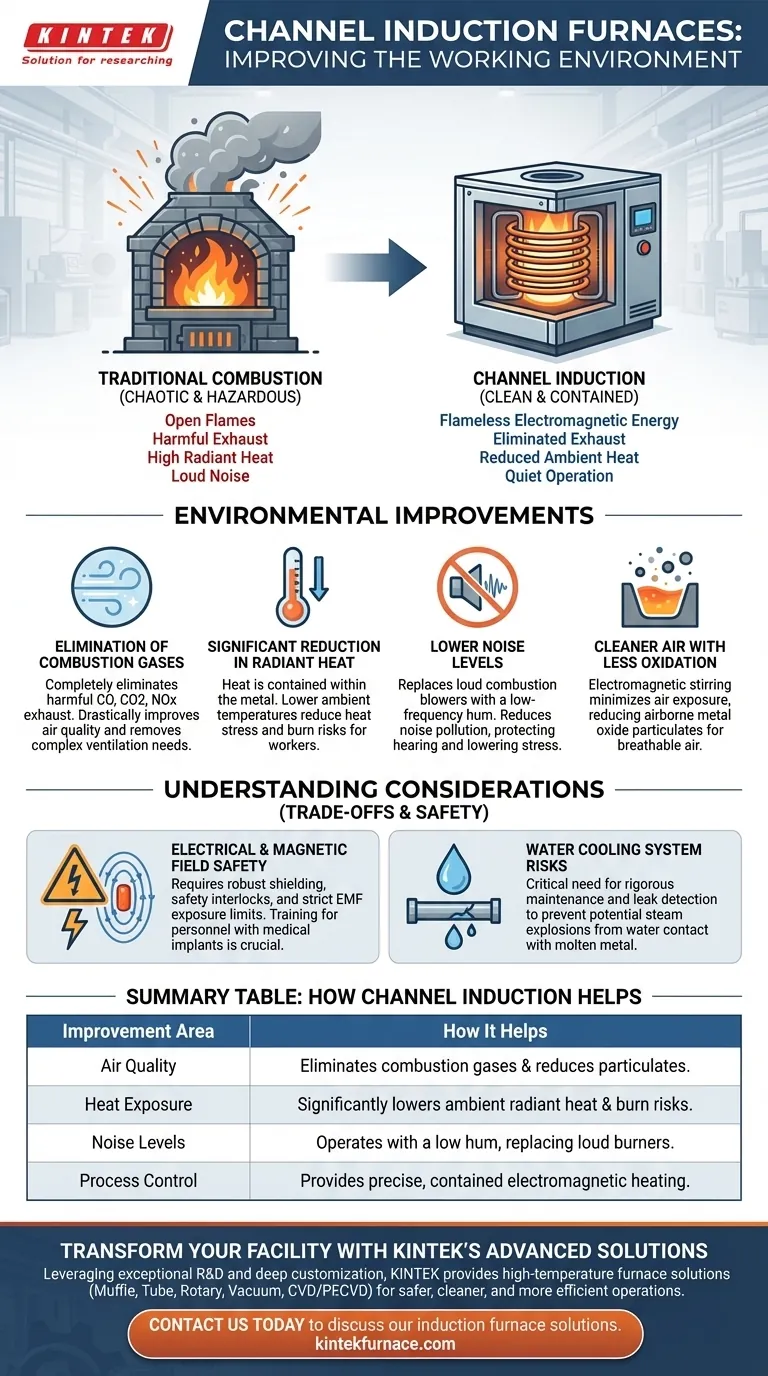

Décomposition des améliorations environnementales

Les avantages pour l'environnement de travail ne sont pas une caractéristique unique mais un ensemble de résultats découlant directement de la technologie de base du four.

Élimination des gaz de combustion et d'échappement

Les fours traditionnels brûlent du combustible, libérant une multitude de sous-produits nocifs directement dans l'atmosphère du lieu de travail, notamment le monoxyde de carbone (CO), le dioxyde de carbone (CO2) et les oxydes d'azote (NOx).

Les fours à induction à canal utilisent un chauffage électromagnétique sans flamme. Ce processus élimine complètement la génération de gaz d'échappement liés à la combustion, améliorant considérablement la qualité de l'air et supprimant le besoin de systèmes de ventilation d'échappement complexes.

Réduction de la chaleur rayonnante

Les flammes nues et les surfaces extérieures surchauffées des fours conventionnels rayonnent une chaleur intense, créant un environnement physiquement éprouvant et inconfortable pour les travailleurs.

Étant donné que le chauffage par induction se produit à l'intérieur du métal lui-même et que le processus est contenu, les températures ambiantes autour du four sont considérablement plus basses. Cela réduit le risque de stress thermique et de brûlures, créant un espace de travail plus tolérable.

Niveaux de bruit plus faibles

Les systèmes à combustion sont notoirement bruyants, s'appuyant sur de puissants ventilateurs, des pompes à carburant et des brûleurs rugissants qui contribuent au bruit industriel à décibels élevés.

Le son principal d'un four à induction à canal est un bourdonnement électrique à basse fréquence, ce qui représente une réduction spectaculaire de la pollution sonore. Ce fonctionnement plus silencieux contribue à protéger l'ouïe des travailleurs et réduit le stress général lié au travail.

Air plus propre avec moins d'oxydation

Le processus d'induction génère un effet d'agitation sous la surface du métal en fusion, ce qui minimise son exposition à l'oxygène de l'air.

Cela améliore non seulement la qualité du métal, mais réduit également la formation d'oxydes métalliques qui peuvent devenir des particules en suspension dans l'air. Une concentration plus faible de ces fines particules contribue à un air plus propre et plus respirable.

Comprendre les compromis et les considérations

Bien que les avantages soient significatifs, l'adoption de la technologie d'induction introduit un ensemble différent de protocoles opérationnels et de sécurité qui doivent être gérés.

Sécurité électrique et des champs magnétiques

Les fours à induction à canal fonctionnent avec des niveaux de courant électrique extrêmement élevés et génèrent de puissants champs magnétiques.

Une installation correcte nécessite un blindage robuste, des interverrouillages de sécurité et une stricte adhésion aux limites d'exposition du personnel aux champs électromagnétiques (CEM). Les travailleurs, en particulier ceux qui portent des implants médicaux, doivent être formés aux distances de sécurité et aux procédures.

Risques liés au système de refroidissement par eau

Ces fours dépendent de systèmes de refroidissement par eau à grand volume pour gérer la chaleur générée dans les bobines d'induction et l'alimentation électrique.

Une défaillance ou une fuite dans ce système constitue un risque critique. Tout potentiel de contact de l'eau avec le métal en fusion doit être atténué par une maintenance préventive rigoureuse, des capteurs de détection de fuite et des protocoles d'urgence pour prévenir les explosions de vapeur.

Faire le bon choix pour votre objectif

Lors de l'évaluation d'un four à induction à canal, vos priorités spécifiques détermineront quels avantages sont les plus critiques pour votre opération.

- Si votre objectif principal est la santé des travailleurs et la conformité réglementaire : L'élimination complète des gaz de combustion (CO, NOx) et la réduction des particules sont vos justifications les plus convaincantes.

- Si votre objectif principal est d'améliorer la sécurité et de réduire les accidents : La combinaison d'une chaleur rayonnante plus faible, d'une fusion contenue et d'un contrôle précis de la température réduit considérablement le risque de brûlures et d'éclaboussures.

- Si votre objectif principal est la qualité de vie opérationnelle et la rétention des employés : La réduction spectaculaire de la chaleur ambiante et du bruit crée un environnement de travail beaucoup moins exigeant et plus agréable.

L'adoption de la technologie d'induction à canal est un investissement stratégique dans un environnement de production fondamentalement plus sûr, plus propre et plus contrôlé.

Tableau récapitulatif :

| Domaine d'amélioration | Comment les fours à induction à canal aident |

|---|---|

| Qualité de l'air | Élimine les gaz de combustion (CO, NOx) et réduit les particules d'oxyde métallique. |

| Exposition à la chaleur | Réduit considérablement la chaleur rayonnante ambiante, diminuant les risques de brûlures et de stress thermique. |

| Niveaux de bruit | Fonctionne avec un faible bourdonnement, remplaçant les soufflantes et brûleurs bruyants des systèmes à combustion. |

| Contrôle du processus | Fournit un chauffage électromagnétique contenu et précis pour une fusion plus propre. |

Prêt à transformer votre fonderie ou votre installation de traitement des métaux en une opération plus sûre, plus propre et plus efficace ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires et installations industrielles des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences opérationnelles uniques – que vous privilégiez la sécurité des travailleurs, la conformité réglementaire ou un contrôle de processus supérieur.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à induction peuvent créer un environnement de travail supérieur pour votre équipe.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs