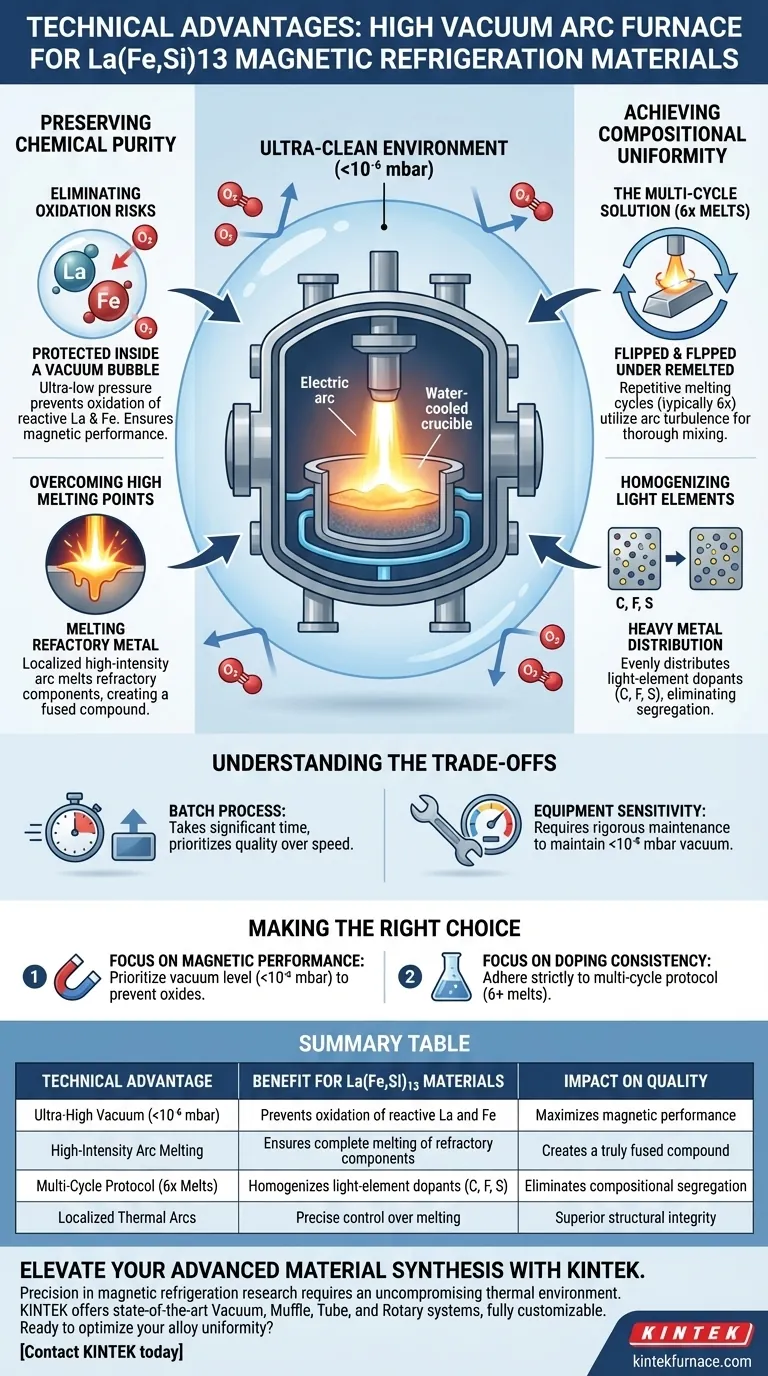

Le principal avantage technique d'un four à arc sous vide poussé est sa capacité à synthétiser des alliages de haute pureté en fonctionnant dans un environnement ultra-propre avec des pressions inférieures à $10^{-6}$ mbar. Ce niveau de vide spécifique est essentiel pour empêcher l'oxydation des matières premières réactives, en particulier le lanthane (La) et le fer (Fe), tandis que la capacité d'arc à haute température du four assure la fusion complète des métaux réfractaires.

Le four à arc sous vide poussé résout les doubles défis de l'oxydation chimique et de la ségrégation compositionnelle. En combinant un environnement à pression ultra-basse strictement contrôlé avec des arcs thermiques à haute intensité et des cycles de fusion répétitifs, il garantit l'intégrité structurelle requise pour des matériaux de réfrigération magnétique efficaces.

Préservation de la pureté chimique

Élimination des risques d'oxydation

La synthèse des matériaux à base de La(Fe,Si)13 implique des éléments très réactifs. Le lanthane et le fer sont particulièrement sensibles à l'oxydation lorsqu'ils sont exposés à des traces d'oxygène à haute température.

Un four à arc sous vide poussé atténue ce problème en maintenant un niveau de vide supérieur à $10^{-6}$ mbar. Cela crée un environnement quasi vierge qui protège les matières premières actives, garantissant que les propriétés magnétiques de l'alliage final ne sont pas dégradées par des impuretés d'oxyde.

Surmonter les points de fusion élevés

Les alliages de réfrigération magnétique contiennent souvent des composants avec des points de fusion très différents. Les méthodes de chauffage standard peuvent avoir du mal à liquéfier complètement les éléments les plus réfractaires sans surchauffer les autres.

L'arc sous vide génère une chaleur intense et localisée. Cela garantit que même les métaux à haut point de fusion sont entièrement fondus et intégrés dans la matrice de l'alliage, créant un composé véritablement fusionné plutôt qu'un mélange fritté.

Obtention de l'uniformité compositionnelle

Le défi du dopage par éléments légers

Pour optimiser ces matériaux pour la réfrigération, ils sont souvent modifiés avec des éléments légers tels que le carbone, le fluor ou le soufre. L'introduction de ces dopants dans une matrice de métaux lourds peut entraîner une ségrégation, où les éléments ne se mélangent pas uniformément.

La solution multi-cycles

L'uniformité est obtenue grâce à un protocole de processus spécifique inhérent à la fusion par arc : plusieurs cycles de fusion.

La pratique standard implique généralement de refondre le lingot environ six fois. Ce processus répétitif utilise la turbulence de l'arc pour mélanger soigneusement l'alliage multi-composants. Le résultat est un degré élevé d'uniformité de la composition chimique, garantissant que les dopants légers sont uniformément répartis dans tout le matériau.

Comprendre les compromis

Intensité du processus vs. débit

Bien que le four à arc sous vide poussé offre une qualité supérieure, il s'agit d'une technique de traitement par lots qui nécessite un temps important par unité.

L'exigence de plusieurs cycles de fusion (typiquement six) pour obtenir l'homogénéité agit comme un goulot d'étranglement. Contrairement aux méthodes de coulée continue, cette approche privilégie la qualité du matériau par rapport à la vitesse de production.

Sensibilité de l'équipement

Atteindre des pressions inférieures à $10^{-6}$ mbar nécessite une maintenance rigoureuse de l'équipement. Toute fuite ou panne de pompe qui compromet le niveau de vide entraînera une oxydation immédiate du lanthane, rendant le lot inutilisable.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four à arc sous vide poussé pour vos besoins matériels spécifiques, tenez compte des éléments suivants :

- Si votre objectif principal est la performance magnétique : Privilégiez le niveau de vide ($<10^{-6}$ mbar) avant tout pour éviter que les oxydes ne perturbent les domaines magnétiques.

- Si votre objectif principal est la cohérence du dopage : Respectez strictement le protocole multi-cycles (minimum 6 fusions) pour garantir que les éléments légers tels que le carbone ou le soufre sont entièrement homogénéisés.

En contrôlant strictement l'environnement sous vide et la répétition de la fusion, vous transformez la volatilité brute en une stabilité matérielle précise et performante.

Tableau récapitulatif :

| Avantage technique | Bénéfice pour les matériaux La(Fe,Si)13 | Impact sur la qualité |

|---|---|---|

| Vide ultra-poussé (<10⁻⁶ mbar) | Prévient l'oxydation du La et du Fe réactifs | Maximise la performance magnétique |

| Fusion par arc à haute intensité | Assure la fusion complète des composants réfractaires | Crée un composé véritablement fusionné |

| Protocole multi-cycles (6 fusions) | Homogénéise les dopants légers (C, F, S) | Élimine la ségrégation compositionnelle |

| Arcs thermiques localisés | Contrôle précis de la fusion des alliages multi-composants | Intégrité structurelle supérieure |

Élevez votre synthèse de matériaux avancés avec KINTEK

La précision dans la recherche sur la réfrigération magnétique nécessite un environnement thermique sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, mufflés, tubulaires et rotatifs à la pointe de la technologie, tous entièrement personnalisables pour répondre aux exigences rigoureuses de votre laboratoire. Que vous dopiez des éléments légers sensibles ou que vous fondiez des alliages réfractaires, nos fours à haute température offrent la stabilité et la pureté que vos matériaux méritent.

Prêt à optimiser l'uniformité de votre alliage ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels sont les principaux avantages d'utiliser un four à induction pour la fusion de l'or par rapport aux fours traditionnels ? Découvrez des fusions plus rapides et plus pures.

- Quelle est la fonction principale d'un four à arc sous vide dans la préparation des alliages Ti-6Al-4V et Ti-6Al-7Nb ?

- Quels sont les avantages de la conception compacte et légère des fours à induction ? Maximiser l'efficacité dans un espace limité

- Quels types de matériaux peuvent être fondus dans un four à induction ? Maîtrisez l'art de la fusion des métaux propre et efficace

- Comment les fours à induction parviennent-ils à des temps de fusion plus rapides ? Débloquez une vitesse et une qualité de métal inégalées

- Quelle est la fonction d'un four à arc sous vide non consommable pour les alliages CoCrFeNiZr0.3 ? Solutions de fusion de haute pureté

- Quel rôle joue un four de fusion par induction sous vide (VIM) dans la phase de refusion d'alliage de la production d'aimants ?

- Comment la sécurité de l'opérateur est-elle assurée pendant le processus de fusion par induction sous vide ? Découvrez une protection multicouche pour votre laboratoire