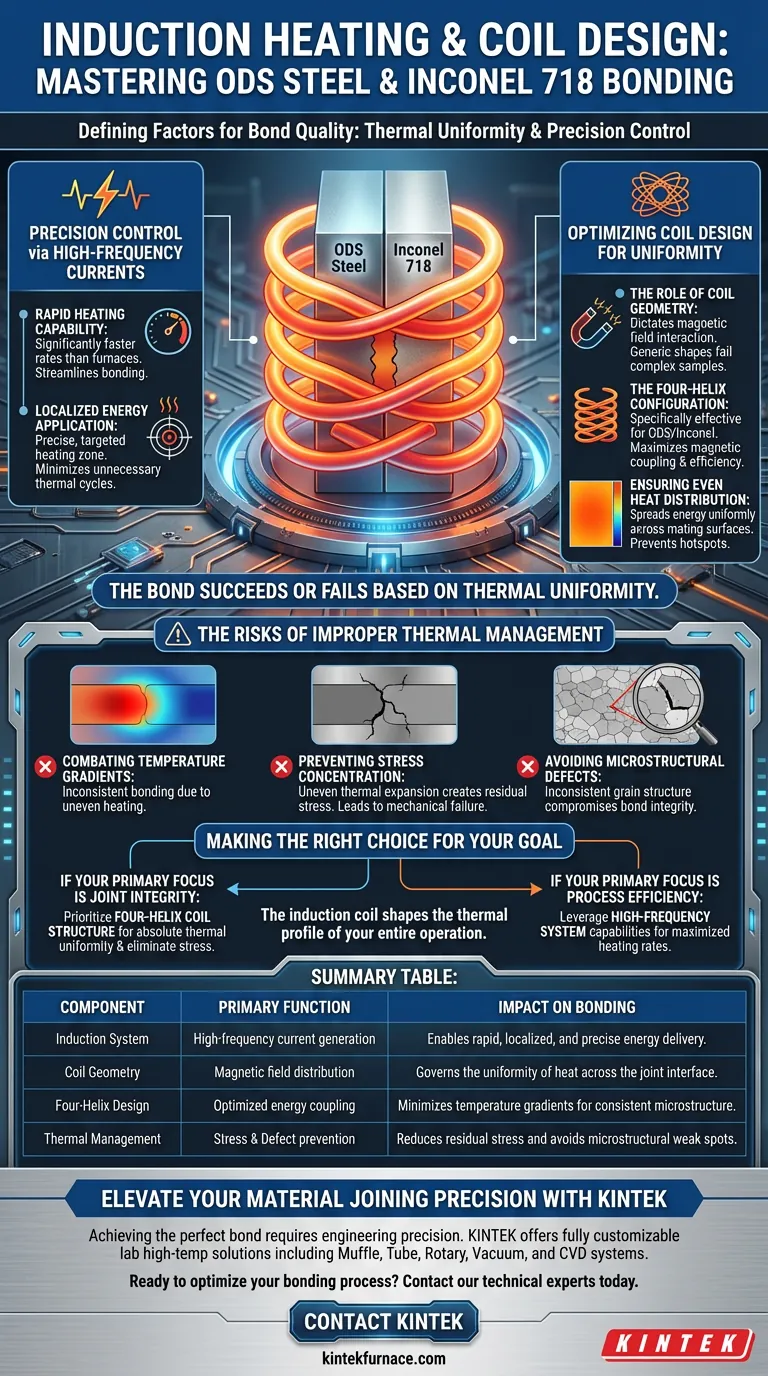

Le système de chauffage par induction et la conception de la bobine sont les facteurs déterminants pour la qualité de la liaison entre l'acier ODS et l'Inconel 718. Le système contrôle la vitesse et la précision de la génération d'énergie grâce à des courants à haute fréquence, tandis que la géométrie spécifique de la bobine d'induction régit l'uniformité de la distribution de la chaleur sur l'interface de jointoiement.

La liaison réussit ou échoue en fonction de l'uniformité thermique. Alors que le système d'induction fournit la puissance pour un chauffage rapide, la conception de la bobine — spécifiquement une structure multi-tours comme une hélice à quatre — est le mécanisme qui empêche les gradients de température destructeurs et assure une microstructure homogène au niveau du joint.

Contrôle de précision via les courants à haute fréquence

Capacité de chauffage rapide

Le système de chauffage par induction utilise des courants à haute fréquence pour générer de la chaleur directement dans le métal. Ce mécanisme permet des vitesses de chauffage considérablement plus rapides par rapport aux méthodes de four conventionnelles, rationalisant ainsi le processus de soudage.

Application d'énergie localisée

Le chauffage par induction offre un contrôle précis et localisé de la livraison d'énergie. Cela vous permet de cibler spécifiquement la zone de soudage, plutôt que de soumettre l'ensemble du composant à des cycles thermiques inutiles.

Optimisation de la conception de la bobine pour l'uniformité

Le rôle de la géométrie de la bobine

La conception physique de la bobine d'induction dicte la manière dont le champ magnétique interagit avec la pièce. Une forme de bobine générique peut ne pas fournir la couverture uniforme requise pour des échantillons complexes à structure sandwich.

La configuration à quatre hélices

Pour le soudage de l'acier ODS et de l'Inconel 718, une structure de bobine à quatre hélices est spécifiquement notée pour son efficacité. Cette conception enroule la zone de joint pour maximiser le couplage magnétique et l'efficacité du transfert d'énergie.

Assurer une distribution uniforme de la chaleur

Le but principal de cette conception de bobine spécialisée est de distribuer la chaleur uniformément dans tout l'échantillon. Elle garantit que l'énergie n'est pas concentrée sur un seul point, mais répartie uniformément sur les surfaces de contact.

Les risques d'une mauvaise gestion thermique

Lutte contre les gradients de température

Si la conception de la bobine est inadéquate, l'échantillon souffrira de gradients de température importants. Cela signifie qu'une partie du joint peut surchauffer tandis qu'une autre atteint à peine la température requise, entraînant un soudage incohérent.

Prévention de la concentration de contraintes

Les gradients de température entraînent inévitablement une dilatation et une contraction thermiques inégales. Cela crée des concentrations de contraintes résiduelles à l'interface du joint, qui sont une cause principale de défaillance mécanique immédiate ou retardée.

Éviter les défauts microstructuraux

Une bobine correctement conçue évite l'inhomogénéité microstructurale. Lorsque la chaleur est appliquée uniformément, la structure granulaire se développe de manière cohérente, évitant les points faibles qui compromettent l'intégrité de la liaison entre l'acier ODS et l'Inconel 718.

Faire le bon choix pour votre objectif

Pour assurer une liaison robuste entre ces matériaux avancés, alignez la conception de votre équipement sur vos objectifs spécifiques :

- Si votre objectif principal est l'intégrité du joint : Privilégiez une structure de bobine à quatre hélices pour assurer une uniformité thermique absolue et éliminer les concentrations de contraintes.

- Si votre objectif principal est l'efficacité du processus : Tirez parti des capacités de courant à haute fréquence du système pour maximiser les vitesses de chauffage sans dépasser les températures cibles.

La bobine d'induction n'est pas simplement un conducteur ; c'est l'outil qui façonne le profil thermique de toute votre opération.

Tableau récapitulatif :

| Composant | Fonction principale | Impact sur le soudage |

|---|---|---|

| Système d'induction | Génération de courant à haute fréquence | Permet une livraison d'énergie rapide, localisée et précise. |

| Géométrie de la bobine | Distribution du champ magnétique | Régit l'uniformité de la chaleur sur l'interface du joint. |

| Conception à quatre hélices | Couplage d'énergie optimisé | Minimise les gradients de température pour une microstructure cohérente. |

| Gestion thermique | Prévention des contraintes et des défauts | Réduit les contraintes résiduelles et évite les points faibles microstructuraux. |

Élevez la précision de votre assemblage de matériaux avec KINTEK

Obtenir la liaison parfaite entre des alliages avancés comme l'acier ODS et l'Inconel 718 nécessite plus que de la chaleur : cela demande une précision d'ingénierie. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de solutions de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD.

Notre équipement est entièrement personnalisable pour répondre à vos besoins uniques en matière de chauffage par induction et de traitement thermique, garantissant que votre laboratoire atteigne une intégrité microstructurale et une efficacité de processus supérieures.

Prêt à optimiser votre processus de soudage ? Contactez nos experts techniques dès aujourd'hui pour trouver le système parfait pour votre application.

Guide Visuel

Références

- José Rodolpho de Oliveira Leo, Michael E. Fitzpatrick. Development of a Diffusion Bonding Route for Joining Oxide-Dispersion-Strengthened (ODS) Steels for Nuclear Applications. DOI: 10.1007/s11661-023-07288-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Pourquoi un four à arc électrique sous vide est-il essentiel pour les alliages Ti-Al ? Obtenez une pureté et une homogénéité métalliques supérieures

- Quels sont les avantages d'une perte par brûlure réduite du revêtement de four dans les fours de fusion à induction IGBT ? Coûts totaux de moulage inférieurs

- Comment les fours à induction sont-ils utilisés dans l'industrie de la bijouterie et des métaux précieux ? Atteignez la pureté et l'efficacité

- Quel rôle joue un four de fusion par induction sous vide dans l'acier bainitique sans carbure ? Obtenir des résultats d'alliage de haute pureté

- Comment les fours à creuset en graphite améliorent-ils les temps de traitement ? Atteignez une vitesse et une uniformité inégalées

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment l'agitation électromagnétique dans un four de fusion à l'arc sous vide améliore-t-elle l'homogénéité ? Uniformité de l'alliage maître

- Quels sont les principaux avantages de l'utilisation d'un four à induction pour la fusion des métaux ? Débloquez une efficacité et une qualité supérieures