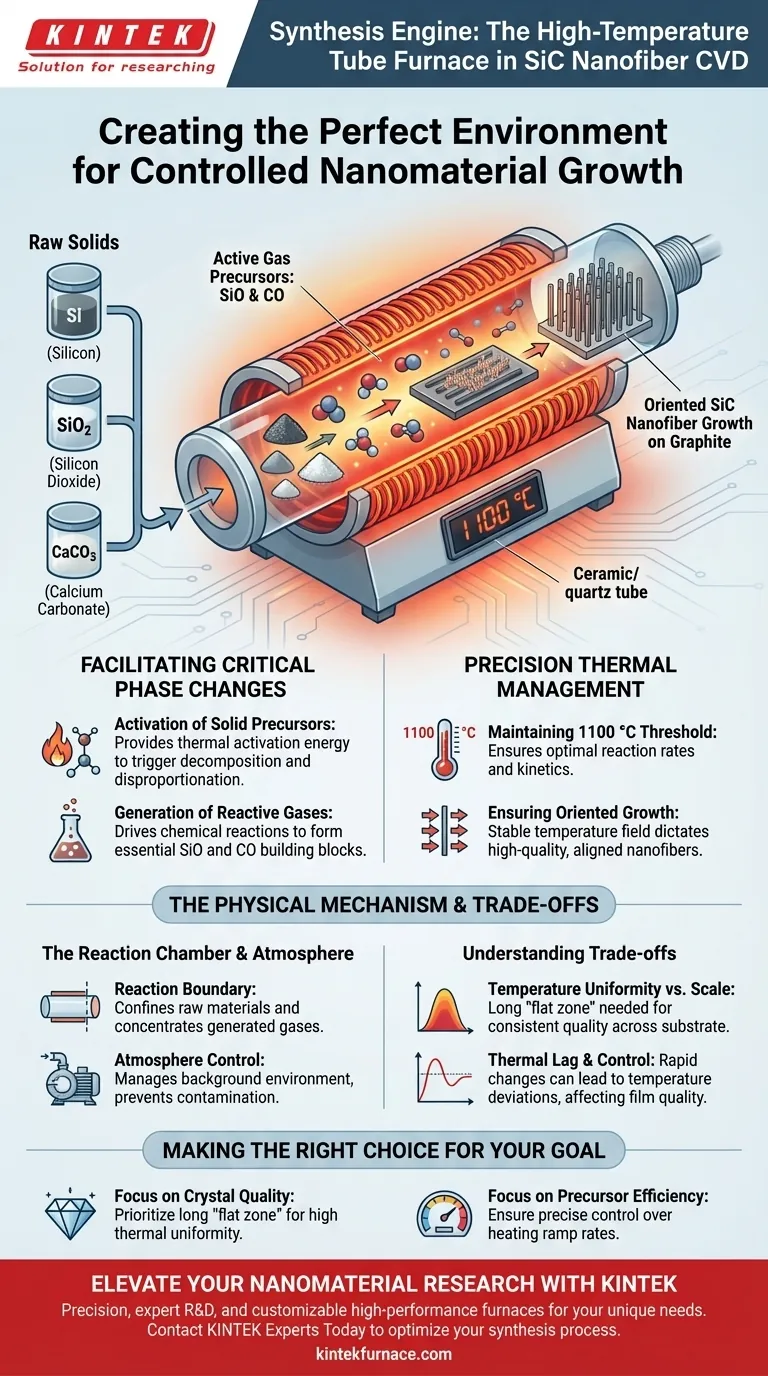

Le four tubulaire à haute température fonctionne comme le moteur de réaction principal pour la synthèse de nanofibres de carbure de silicium (SiC). Il crée un environnement thermique précisément contrôlé à 1100 °C, nécessaire pour convertir les matières premières solides – spécifiquement le silicium (Si), le dioxyde de silicium (SiO2) et le carbonate de calcium (CaCO3) – en précurseurs gazeux actifs nécessaires à la croissance des nanofibres.

Point clé à retenir Le four tubulaire n'est pas simplement une source de chaleur ; c'est un réacteur chimique qui pilote la dismutation et la décomposition des solides en gaz (SiO et CO). Il maintient un champ de température stable qui dicte la qualité et la croissance orientée des nanofibres résultantes sur des substrats en graphite.

Faciliter les changements de phase critiques

Activation des précurseurs solides

Le rôle principal du four est de fournir l'énergie d'activation thermique nécessaire pour initier les changements chimiques dans les matériaux solides. Dans ce processus CVD spécifique, le four ne fait pas simplement fondre les matériaux ; il déclenche la décomposition du carbonate de calcium (CaCO3) et la dismutation du silicium (Si) et du dioxyde de silicium (SiO2).

Génération de gaz réactifs

Les nanofibres de SiC ne peuvent pas être formées directement à partir des matières premières solides. La chaleur du four pilote les réactions chimiques qui génèrent des précurseurs gazeux, spécifiquement le monoxyde de silicium (SiO) et le monoxyde de carbone (CO). Ces gaz sont les éléments constitutifs réels qui se déposeront et réagiront éventuellement pour former le produit SiC final.

Gestion thermique de précision

Maintien du seuil de 1100 °C

La température spécifique de 1100 °C est critique pour cette synthèse. En dessous de ce seuil, les gaz précurseurs peuvent ne pas être générés à des vitesses suffisantes ; au-dessus, la cinétique de réaction peut devenir incontrôlable. Le four surveille cela via des thermocouples internes pour assurer la stabilité de la réaction.

Assurer la croissance orientée

Au-delà de simplement atteindre la température cible, le four doit maintenir un champ de température stable. Cette stabilité est vitale pour la croissance orientée des nanofibres. Si la température fluctue dans la zone de réaction, les fibres peuvent croître aléatoirement ou souffrir de défauts structurels au lieu de s'aligner correctement sur le substrat en graphite.

Le mécanisme physique

La chambre de réaction

Le "tube" agit comme la frontière physique de la réaction, généralement en quartz ou en céramique résistant à la chaleur. Il contient les substrats en graphite et les matières premières dans un espace confiné, permettant à la concentration des gaz générés (SiO et CO) d'atteindre les niveaux nécessaires à la déposition.

Contrôle de l'atmosphère

Bien que la référence principale souligne la génération de gaz spécifiques, le four permet également de gérer l'atmosphère de fond. En contrôlant l'environnement (souvent à l'aide de vide ou de gaz inertes), le four empêche la contamination externe qui pourrait interférer avec la pureté des nanofibres de SiC.

Comprendre les compromis

Uniformité de température vs. Échelle

Un défi courant dans les fours tubulaires est le maintien de l'uniformité de la température sur toute la longueur du tube. Bien qu'une zone spécifique puisse être parfaitement contrôlée à 1100 °C, les extrémités du tube peuvent être plus froides. Cela peut entraîner des variations dans la qualité des nanofibres, où les échantillons au centre atteignent une cristallinité parfaite tandis que ceux près des bords ne le font pas.

Inertie thermique et contrôle

Les bobines de chauffage électriques ont un temps de réponse physique. Des changements rapides dans le point de consigne de température souhaité peuvent entraîner un "dépassement" ou un "sous-dépassement". Dans les processus CVD, même de brèves déviations de la température cible peuvent modifier les vitesses de décomposition des précurseurs, entraînant une épaisseur de film incohérente ou des impuretés de phase.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de nanofibres de SiC, vous devez aligner les capacités du four avec les exigences spécifiques de votre projet.

- Si votre objectif principal est la qualité cristalline : Privilégiez un four avec une longue "zone plate" (une zone de haute uniformité thermique) pour garantir que le champ de température de 1100 °C soit constant sur l'ensemble du substrat.

- Si votre objectif principal est l'efficacité des précurseurs : Assurez-vous que le four dispose d'un contrôle précis des vitesses de montée en température pour gérer la vitesse de décomposition du mélange CaCO3 et Si/SiO2, empêchant la génération de gaz de dépasser le processus de déposition.

Le succès dans ce processus CVD repose sur la vision du four comme un instrument dynamique de contrôle chimique, plutôt qu'un four passif.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse de nanofibres de SiC |

|---|---|

| Température de fonctionnement | Maintient le seuil critique de 1100 °C pour l'activation thermique |

| Conversion de phase | Pilote la dismutation de Si/SiO2 et la décomposition de CaCO3 |

| Génération de précurseurs | Facilite la formation de blocs de construction gazeux réactifs SiO et CO |

| Environnement de croissance | Fournit un champ de température stable pour la croissance orientée sur graphite |

| Frontière de réaction | Confine les gaz dans un tube en quartz/céramique pour assurer une déposition correcte |

| Contrôle de l'atmosphère | Prévient la contamination et gère les environnements inertes/sous vide |

Élevez votre recherche sur les nanomatériaux avec KINTEK

La précision fait la différence entre une croissance aléatoire et des nanofibres haute performance. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de votre laboratoire. Que vous ayez besoin d'une longue "zone plate" thermique pour l'uniformité cristalline ou d'un contrôle rapide des vitesses de rampe pour l'efficacité des précurseurs, nos fours sont entièrement personnalisables pour vos besoins uniques.

Prêt à optimiser votre processus de synthèse ?

Contactez les experts KINTEK dès aujourd'hui pour découvrir comment nos solutions haute température peuvent améliorer l'efficacité et la qualité des matériaux de votre laboratoire.

Guide Visuel

Références

- Limeng Song, Rui Zhang. Heterointerface‐Engineered SiC@SiO <sub>2</sub> @C Nanofibers for Simultaneous Microwave Absorption and Corrosion Resistance. DOI: 10.1002/advs.202509071

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelle est la signification technique d'un four tubulaire horizontal avec un rail coulissant pour le recuit de NiOx ? Améliorer le contrôle

- Pourquoi un contrôle précis de la température est-il important dans les fours tubulaires bipartites ? Assurer un traitement fiable des matériaux

- Comment un four tubulaire est-il conçu pour fonctionner à 1200°C ? Ingénierie de précision pour la chaleur extrême

- Comment les fours tubulaires ont-ils évolué au fil du temps ? Du chauffage de base au contrôle de précision

- Que deviennent les tubes en quartz dans un four tubulaire à des températures supérieures à 1000°C ? Comprendre la dévitrification et les limites des matériaux

- Quels sont les avantages des différentes configurations de zones de chauffage dans les fours tubulaires ? Optimisez vos processus thermiques

- Quelles fonctions auxiliaires un four de préchauffage tubulaire remplit-il dans le frittage flash ? Maîtriser le contrôle environnemental

- Comment fonctionnent les éléments chauffants d'un four tubulaire ? Découvrez les informations clés pour un chauffage précis