L'évolution du four tubulaire est une histoire de transformation d'un simple dispositif de chauffage en un environnement de traitement hautement sophistiqué et contrôlé numériquement. Initialement utilisés pour des traitements thermiques de base, les fours tubulaires modernes sont désormais des outils indispensables dans des domaines de pointe tels que la fabrication de semi-conducteurs, la synthèse de nanomatériaux et les céramiques aérospatiales, grâce à des progrès majeurs en matière de contrôle, de précision et de gestion atmosphérique.

L'évolution fondamentale réside dans le passage de la simple génération de chaleur élevée au contrôle méticuleux de l'ensemble du processus thermique. Les fours modernes ne se définissent pas seulement par leur température, mais par leur capacité à programmer des profils thermiques complexes, à maintenir des atmosphères ultra-pures et à enregistrer des données avec une précision numérique.

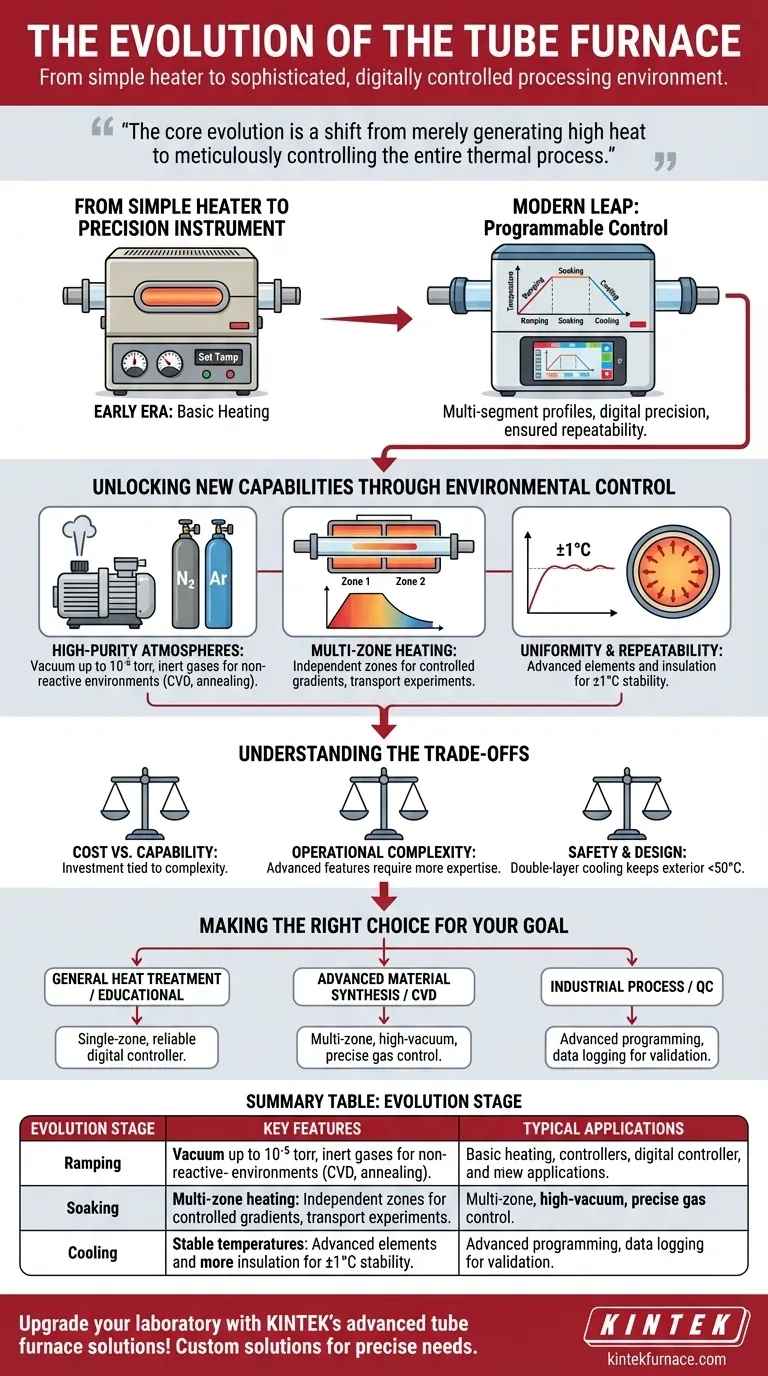

Du simple chauffage à l'instrument de précision

Les premiers fours tubulaires étaient des dispositifs simples. Leur évolution vers les instruments que nous connaissons aujourd'hui est marquée par une augmentation spectaculaire du contrôle sur le processus de chauffage lui-même.

L'ère du chauffage de base

Les premiers modèles offraient un contrôle rudimentaire, souvent avec des cadrans analogiques pour définir une seule température cible. Leur fonction principale était de chauffer un échantillon, avec moins d'accent mis sur la vitesse de chauffage, de refroidissement ou sur l'obtention d'une uniformité de température parfaite dans la chambre.

Le saut vers le contrôle programmable

L'évolution la plus significative est l'intégration de contrôleurs numériques. Les fours modernes disposent d'une programmation multi-segments, permettant aux utilisateurs de définir des profils thermiques complexes avec des étapes spécifiques de montée en température (vitesse d'augmentation de la température), de maintien (stabilisation à une température) et de refroidissement.

Ces contrôleurs sont souvent dotés d'écrans tactiles couleur, de recettes prédéfinies pour les processus courants comme le frittage, et de la capacité de programmer des dizaines d'étapes pour répondre parfaitement aux exigences d'un matériau sensible ou d'une réaction chimique. Cette programmabilité garantit la reproductibilité, un facteur critique tant dans la recherche scientifique que dans la production industrielle.

Débloquer de nouvelles capacités grâce au contrôle environnemental

Parallèlement aux progrès du contrôle de la température, le développement d'un contrôle atmosphérique précis a eu lieu. Cette capacité a transformé le four tubulaire d'un simple four en une chambre de réaction autonome et hautement spécifique.

Atteindre des atmosphères de haute pureté

De nombreux matériaux avancés sont très réactifs avec l'oxygène à des températures élevées. Les fours modernes y remédient en intégrant des systèmes à vide capables d'atteindre des niveaux aussi bas que 10⁻⁵ torr.

De plus, les systèmes de mélange de gaz intégrés permettent l'introduction de gaz inertes spécifiques, tels que l'azote ou l'argon, afin de créer un environnement protecteur et non réactif. Ceci est essentiel pour prévenir l'oxydation et permettre des processus tels que le recuit et certains types de dépôt chimique en phase vapeur (CVD).

Maîtriser les gradients grâce au chauffage multi-zones

Alors que les fours à zone unique sont conçus pour une uniformité de température maximale, certaines applications avancées nécessitent un gradient de température contrôlé. Les fours multi-zones, qui comportent deux sections chauffantes ou plus contrôlées indépendamment le long de la longueur du tube, ont été développés à cette fin.

Cette capacité est cruciale pour les expériences de transport, où une substance est déplacée d'une zone chaude vers une zone plus froide, et pour les processus CVD spécialisés où différentes zones de température facilitent des étapes distinctes d'une réaction.

Assurer l'uniformité et la reproductibilité

La chambre cylindrique classique, combinée à des éléments chauffants et des matériaux isolants avancés, est intrinsèquement conçue pour une distribution de chaleur uniforme. Les fours modernes atteignent une stabilité de température de ±1°C, garantissant que chaque partie d'un échantillon subit les mêmes conditions thermiques. Cette précision est le fondement pour obtenir des résultats cohérents et fiables.

Comprendre les compromis

L'évolution de ces caractéristiques a introduit un éventail de choix, chacun avec ses propres considérations.

Coût par rapport à la capacité

Un four simple à zone unique pour le traitement thermique général coûte beaucoup moins cher qu'un système multi-zone équipé de pompes à vide poussé et d'un contrôleur numérique de mélange de gaz. L'investissement requis est directement lié à la complexité du processus que vous devez réaliser.

Complexité opérationnelle

Une capacité accrue s'accompagne d'une complexité accrue. Un four doté d'une programmation à 30 segments, d'un contrôle du vide et de plusieurs entrées de gaz nécessite plus d'expertise de l'utilisateur pour fonctionner en toute sécurité et efficacement qu'un modèle de base. Une formation appropriée est essentielle pour tirer pleinement parti de son potentiel et éviter d'endommager l'équipement ou l'échantillon.

Sécurité et conception

Les fours modernes intègrent des caractéristiques telles qu'une coque de refroidissement à double paroi pour maintenir la température de la surface extérieure en dessous de 50°C, même lorsque l'intérieur atteint 1500°C ou plus. Cela améliore considérablement la sécurité de l'opérateur et rend les unités adaptées à être placées sur une paillasse de laboratoire standard.

Faire le bon choix pour votre objectif

Sélectionner le bon four tubulaire signifie adapter ses capacités évoluées à votre application spécifique.

- Si votre objectif principal est le traitement thermique général ou l'utilisation éducative : Un four robuste à zone unique avec un contrôleur numérique fiable est souvent suffisant.

- Si votre objectif principal est la synthèse de matériaux avancés ou le CVD : Un four multi-zone avec capacité de vide poussé et un système de contrôle de gaz précis est essentiel.

- Si votre objectif principal est le développement de processus industriels ou le contrôle qualité : Un four avec une programmation avancée, des courbes prédéfinies et une journalisation des données intégrée pour la validation des processus est essentiel.

Comprendre ce parcours d'un simple appareil de chauffage à un instrument de précision vous permet de choisir l'outil exact nécessaire pour atteindre vos objectifs scientifiques ou industriels.

Tableau récapitulatif :

| Étape d'évolution | Caractéristiques clés | Applications typiques |

|---|---|---|

| Modèles initiaux | Commandes analogiques de base, réglage de température unique | Traitement thermique général, utilisation éducative |

| Systèmes modernes | Programmation numérique multi-segments, contrôle du vide/gaz, chauffage multi-zone | Fabrication de semi-conducteurs, synthèse de nanomatériaux, processus CVD |

| Capacités avancées | Stabilité de haute température (±1°C), journalisation des données, caractéristiques de sécurité | Céramiques aérospatiales, contrôle qualité industriel, expériences de transport |

Améliorez votre laboratoire avec les solutions de fours tubulaires avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours tubulaires, les fours muflés, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et faire progresser votre recherche !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie