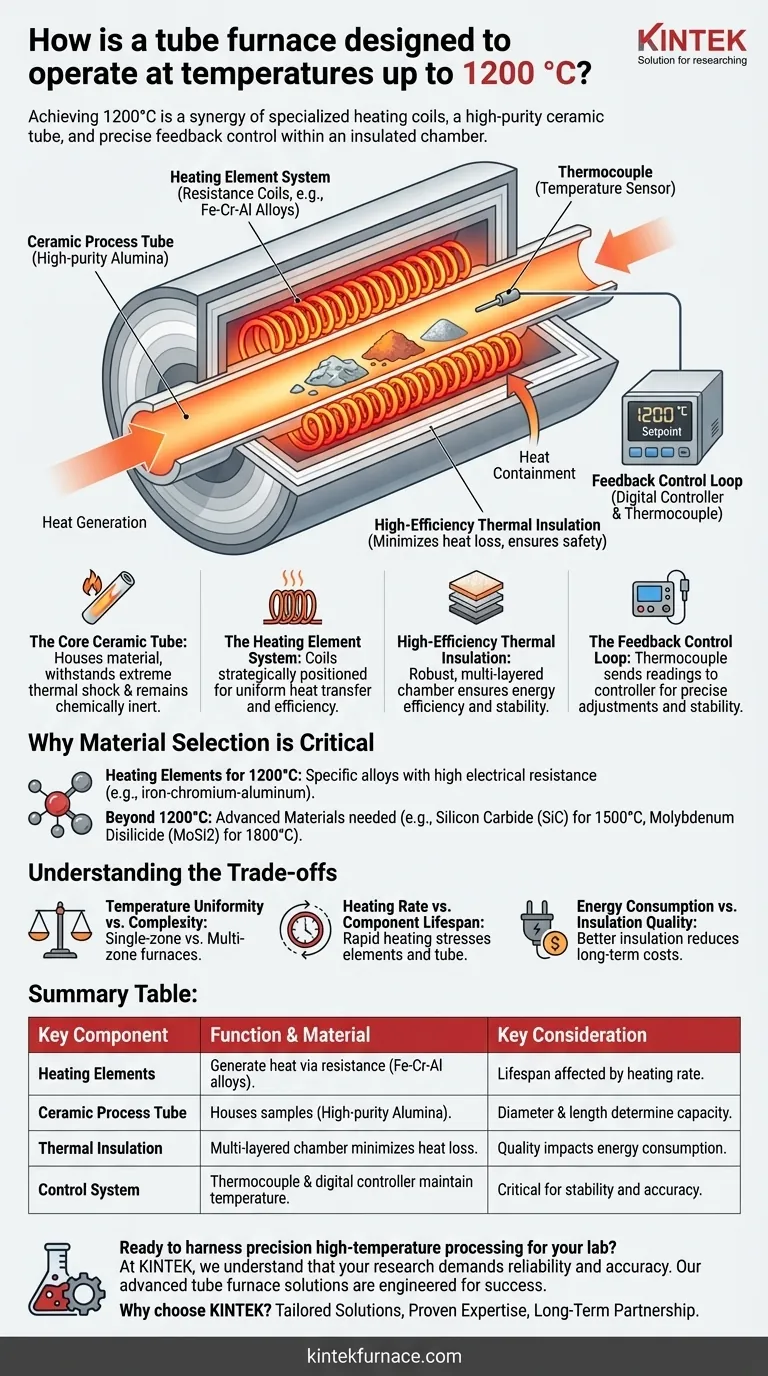

Pour fonctionner à des températures allant jusqu'à 1200°C, un four tubulaire repose sur un système soigneusement conçu de bobines chauffantes spécialisées, d'un tube de processus en céramique de haute pureté et d'un mécanisme de contrôle à rétroaction précis. Les éléments chauffants, généralement enroulés comme un ressort, sont intégrés autour du tube en céramique dans une chambre hautement isolée pour générer et contenir la chaleur intense requise.

La clé pour atteindre et maintenir 1200°C n'est pas un seul composant, mais la synergie entre les éléments chauffants qui génèrent l'énergie, l'isolation qui la contient, et le système de contrôle qui la mesure et l'ajuste constamment avec précision.

L'anatomie d'un four à 1200°C

Un four tubulaire à haute température est un système où chaque partie remplit une fonction critique. Comprendre ces composants révèle comment un environnement aussi stable et extrême est créé.

Le tube central en céramique

Le composant central est le tube cylindrique qui abrite le matériau en cours de traitement. Ce tube est généralement fabriqué en alumine de haute pureté ou en une céramique similaire, car ces matériaux peuvent résister à un choc thermique extrême et rester chimiquement inertes à 1200°C.

Le système d'éléments chauffants

Pour les températures de la gamme 1200°C, la chaleur est générée par des bobines chauffantes à résistance. Ces éléments sont stratégiquement positionnés autour de l'extérieur du tube en céramique, souvent intégrés en forme de ressort, pour assurer un profil de température uniforme le long de la longueur du tube. Cette conception maximise la surface pour un transfert de chaleur radiante efficace.

Isolation thermique à haute efficacité

L'ensemble des éléments chauffants et du tube est enfermé dans une chambre isolée robuste à plusieurs couches. Cette isolation est essentielle pour minimiser les pertes de chaleur, ce qui assure l'efficacité énergétique et maintient la stabilité de la température. Elle maintient également la structure extérieure du four à une température sûre pour les opérateurs.

La boucle de contrôle à rétroaction

Il est impossible d'atteindre une température précise sans contrôle. Un thermocouple, un capteur de température sensible, est placé près des éléments chauffants. Il envoie constamment des lectures de température à un contrôleur numérique, qui ajuste ensuite la puissance fournie aux éléments chauffants pour maintenir le point de consigne exact sans dépassement.

Pourquoi la sélection des matériaux est critique

La capacité d'atteindre 1200°C est fondamentalement un défi de la science des matériaux. Les composants utilisés sont sélectionnés spécifiquement pour leur capacité à fonctionner sous un stress thermique extrême.

Éléments chauffants pour 1200°C

Les éléments chauffants enroulés sont fabriqués à partir d'alliages spécifiques (comme le fer-chrome-aluminium) qui ont une résistance électrique élevée et peuvent fonctionner en continu à ces températures sans se dégrader rapidement.

Au-delà de 1200°C : Le besoin de matériaux avancés

La limite de 1200°C est souvent définie par ces éléments en fil enroulé. Pour atteindre des températures plus élevées, des matériaux différents sont nécessaires. Les fours fonctionnant jusqu'à 1500°C utilisent des barres en carbure de silicium (SiC), tandis que ceux atteignant 1800°C nécessitent des éléments avancés en disiliciure de molybdène (MoSi2).

Comprendre les compromis

La conception d'un four pour un fonctionnement à haute température implique un équilibre entre des facteurs concurrents. Reconnaître ces compromis est la clé pour comprendre ses performances.

Uniformité de température vs Complexité

Un four simple à zone unique est économique mais peut présenter de légères variations de température sur la longueur du tube. Pour les applications nécessitant une uniformité exceptionnelle, des fours multizones plus complexes et plus coûteux sont utilisés, qui ont des bobines chauffantes et des boucles de contrôle séparées pour différentes sections du tube.

Vitesse de chauffage vs Durée de vie des composants

Bien qu'un four puisse être programmé pour un chauffage rapide, des rampes de température agressives soumettent à un stress important les éléments chauffants et le tube en céramique. Une vitesse de chauffage plus mesurée peut prolonger considérablement la durée de vie opérationnelle de ces composants critiques.

Consommation d'énergie vs Qualité de l'isolation

La quantité d'énergie nécessaire pour maintenir 1200°C est importante. La qualité et l'épaisseur de l'isolation thermique ont un impact direct sur la consommation d'énergie et, par conséquent, sur le coût opérationnel à long terme du four.

Faire le bon choix pour votre objectif

La conception optimale du four dépend entièrement de son application prévue.

- Si votre objectif principal est la synthèse précise de matériaux : La stabilité et la précision du système de contrôle de la température sont les caractéristiques les plus critiques.

- Si votre objectif principal est un débit élevé ou le traitement d'échantillons plus grands : Le diamètre et la longueur du tube en céramique, ainsi que l'uniformité de la zone chaude, sont vos principales considérations.

- Si votre objectif principal est la flexibilité expérimentale : Un four conçu pour un fonctionnement horizontal et vertical offre la polyvalence nécessaire pour une gamme plus large de tests.

En comprenant ces principes de conception fondamentaux, vous pouvez évaluer et utiliser efficacement un four tubulaire comme instrument de précision pour votre application spécifique à haute température.

Tableau récapitulatif :

| Composant clé | Fonction et matériau | Considération clé |

|---|---|---|

| Éléments chauffants | Génèrent de la chaleur par résistance (par exemple, alliages fer-chrome-aluminium). | La durée de vie est affectée par la vitesse de chauffage ; les rampes agressives provoquent du stress. |

| Tube de processus en céramique | Loge les échantillons ; fabriqué en alumine de haute pureté pour la résistance aux chocs thermiques. | Le diamètre et la longueur déterminent la taille de l'échantillon et la capacité de débit. |

| Isolation thermique | Chambre multicouche minimise les pertes de chaleur pour l'efficacité et la sécurité. | La qualité a un impact sur la consommation d'énergie et le coût opérationnel. |

| Système de contrôle | Thermocouple et contrôleur numérique maintiennent une température de consigne précise. | Critique pour les applications nécessitant stabilité et précision, comme la synthèse de matériaux. |

Prêt à exploiter le traitement de haute température de précision pour votre laboratoire ?

Chez KINTEK, nous comprenons que votre recherche exige fiabilité et précision à des températures extrêmes. Nos solutions de fours tubulaires avancés sont conçues selon les mêmes principes discutés ici — éléments chauffants supérieurs, isolation robuste et contrôle rigoureux — pour garantir le succès de vos expériences.

Pourquoi choisir KINTEK pour vos besoins à haute température ?

- Solutions sur mesure : En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour vos exigences uniques, des fours à moufle et tubulaires standard aux systèmes complexes sous vide et atmosphère, ainsi qu'aux configurations CVD/PECVD.

- Expertise éprouvée : Que votre objectif soit la synthèse de matériaux, le traitement à haut débit ou la flexibilité expérimentale, nous fournissons le contrôle précis de la température et le chauffage uniforme dont votre application a besoin.

- Partenariat à long terme : Nous concevons pour la durabilité et l'efficacité, vous aidant à optimiser les vitesses de chauffage et l'isolation pour prolonger la durée de vie de l'équipement et réduire les coûts opérationnels.

Concevons la solution haute température parfaite pour votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et de la manière dont nos systèmes de fours personnalisés peuvent faire progresser vos innovations.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité