Dans un four tubulaire bipartite, un contrôle précis de la température est le fondement non négociable pour obtenir un traitement des matériaux fiable et reproductible. Cette précision garantit que les matériaux sont chauffés de manière constante et exacte, une exigence critique pour les processus scientifiques comme la synthèse, le frittage et le recuit. Sans cela, les propriétés structurelles, chimiques et physiques du produit final sont laissées au hasard.

Le problème principal n'est pas seulement d'atteindre une température cible ; il s'agit de maintenir cette température avec une stabilité et une uniformité absolues. En science des matériaux, l'incohérence de la température est une cause directe d'échecs expérimentaux, de qualité de produit inconsistante et de gaspillage de ressources.

Le rôle critique de la température dans la transformation des matériaux

À la base, un four tubulaire bipartite est conçu pour créer un environnement thermique contrôlé pour transformer les matériaux. Un contrôle précis est ce qui rend cette transformation prévisible et réussie.

Pourquoi la température est la variable maîtresse

Des processus comme le recuit (pour soulager les contraintes internes), le frittage (pour fusionner les particules) et la synthèse (pour créer de nouveaux composés) dépendent fondamentalement de profils température-temps spécifiques.

Un écart de quelques degrés seulement peut faire la différence entre une structure cristalline correctement formée et un échec amorphe, ou entre une céramique solide et dense et une céramique fragile et poreuse.

Définir le "contrôle précis"

La véritable précision de la température implique deux éléments distincts :

- Stabilité : La capacité du four à maintenir une consigne dans le temps sans fluctuation.

- Uniformité : La capacité à maintenir la même température sur toute la longueur de la zone chauffée, évitant les points chauds ou froids.

Un échec dans l'un ou l'autre de ces domaines signifie que l'échantillon n'est pas traité dans les conditions prévues, invalidant les résultats.

Le coût élevé de l'imprécision de la température

Lorsque le contrôle de la température est insuffisant, les conséquences sont directes et coûteuses. L'intégrité du travail, que ce soit dans un laboratoire de recherche ou une installation de production, est immédiatement compromise.

Propriétés des matériaux compromises

Un chauffage imprécis entraîne des résultats inconsistants. Pour les matériaux sensibles comme les céramiques dentaires, les variations de température peuvent altérer la couleur, la transparence, la résistance et la dilatation thermique.

Cela peut entraîner des défaillances cliniques, telles que des fractures ou des décolorations, car les propriétés du matériau ne répondent pas aux spécifications.

Composition inconsistante et défauts

En métallurgie et en développement d'alliages, une régulation précise de la température est essentielle pour obtenir la composition chimique et les propriétés mécaniques souhaitées.

Un mauvais contrôle peut entraîner des défauts comme la porosité, empêcher un remplissage efficace du moule pendant la coulée, et finalement dégrader la qualité du produit final.

Manque de reproductibilité scientifique

Pour un chercheur, la capacité à répéter une expérience et à obtenir le même résultat est primordiale. Si la température varie entre les essais, il devient impossible d'isoler les effets des autres variables.

Un contrôle de la température peu fiable rend les données expérimentales indignes de confiance et les conclusions scientifiques invalides.

Comprendre le système de contrôle

L'obtention de la précision est fonction de l'ensemble du système de four fonctionnant en harmonie. La qualité de chaque composant a un impact direct sur le résultat final.

La boucle de rétroaction du thermocouple

Le thermocouple est la terminaison nerveuse du système. Il mesure constamment la température à l'intérieur du four et envoie ces données au régulateur de température.

Le régulateur compare ensuite cette température en temps réel à la consigne de l'utilisateur et ajuste la puissance envoyée aux éléments chauffants. Un thermocouple de haute qualité et un régulateur réactif sont le cœur d'un système précis.

Performance des éléments chauffants

Les éléments chauffants, souvent en fil résistif, sont la source de la chaleur. Cependant, avec le temps, ces éléments peuvent subir une dérive thermique, ce qui signifie que leurs propriétés de chauffage changent.

Cette dérive peut entraîner un écart entre la température réelle et la consigne. Un système bien conçu atténue cela, mais c'est un facteur qui nécessite une surveillance.

L'importance d'une isolation de qualité

Une isolation efficace, généralement en fibre céramique, est essentielle pour réduire les pertes de chaleur vers l'environnement ambiant.

Une bonne isolation aide à maintenir une température interne stable, améliore l'uniformité le long du tube et réduit l'énergie nécessaire pour maintenir la consigne. Cela rend le système plus stable et plus efficace.

Faire le bon choix pour votre application

Le niveau de précision dont vous avez besoin dépend directement de votre objectif final. Comprendre cela vous aidera à sélectionner le bon équipement et à définir les bons paramètres.

- Si votre objectif principal est la recherche fondamentale : Vous avez besoin du plus haut degré de stabilité et d'uniformité pour garantir que vos résultats expérimentaux sont valides, défendables et reproductibles.

- Si votre objectif principal est le développement de processus (par exemple, le recuit) : Votre priorité doit être un profil de température uniforme sur toute la zone de chauffage pour garantir des propriétés de matériau constantes dans tout l'échantillon.

- Si votre objectif principal est le contrôle qualité ou la production à petite échelle : Votre objectif est la fiabilité et une dérive thermique minimale au fil du temps afin de réduire les défauts, de prévenir le gaspillage de matériaux et de garantir une qualité de produit constante d'un lot à l'autre.

En fin de compte, investir dans un contrôle précis de la température est un investissement dans la qualité et l'intégrité de votre travail.

Tableau récapitulatif :

| Aspect | Importance |

|---|---|

| Stabilité | Maintient la consigne dans le temps pour des expériences fiables |

| Uniformité | Prévient les points chauds/froids pour des propriétés matérielles constantes |

| Intégrité des matériaux | Évite les défauts comme la porosité et assure la composition souhaitée |

| Répétabilité | Permet des conclusions scientifiques valides et la constance des processus |

Améliorez les capacités de votre laboratoire avec les fours haute température avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires diversifiés des solutions sur mesure telles que les fours tubulaires bipartites, à moufle et sous vide, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un contrôle précis de la température pour répondre à vos besoins expérimentaux uniques – augmentant la fiabilité, la reproductibilité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre traitement des matériaux et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

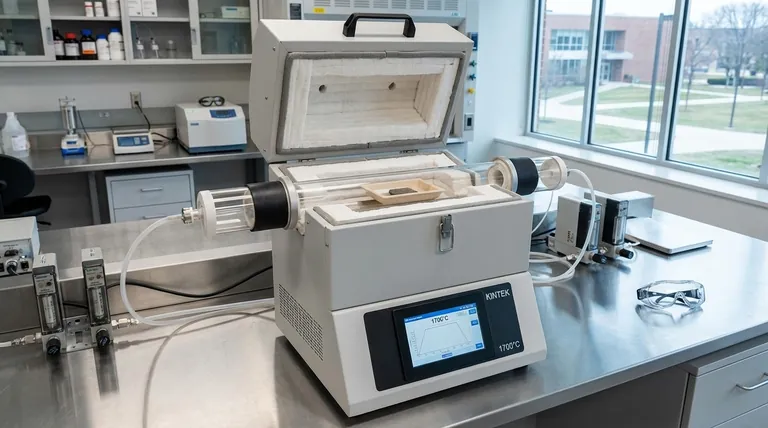

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux