Le rôle principal d'un four tubulaire haute température dans ce processus est de fournir un environnement thermique strictement contrôlé qui pilote la réaction chimique entre une source de molybdène (comme le molybdate d'ammonium) et une source de carbone (comme l'urée). En maintenant un réglage de haute température précis sous une atmosphère inerte ou réductrice, le four facilite la conversion complète de ces précurseurs en nanoparticules de carbure de molybdène (Mo2C).

Idée clé : Le four tubulaire n'est pas simplement une source de chaleur ; c'est un instrument de précision utilisé pour imposer la pureté de phase. Sa capacité à maintenir l'uniformité thermique et des conditions atmosphériques spécifiques est le facteur décisif dans la création de nanoparticules dotées de la haute conductivité électronique et de l'activité catalytique requises pour les applications avancées.

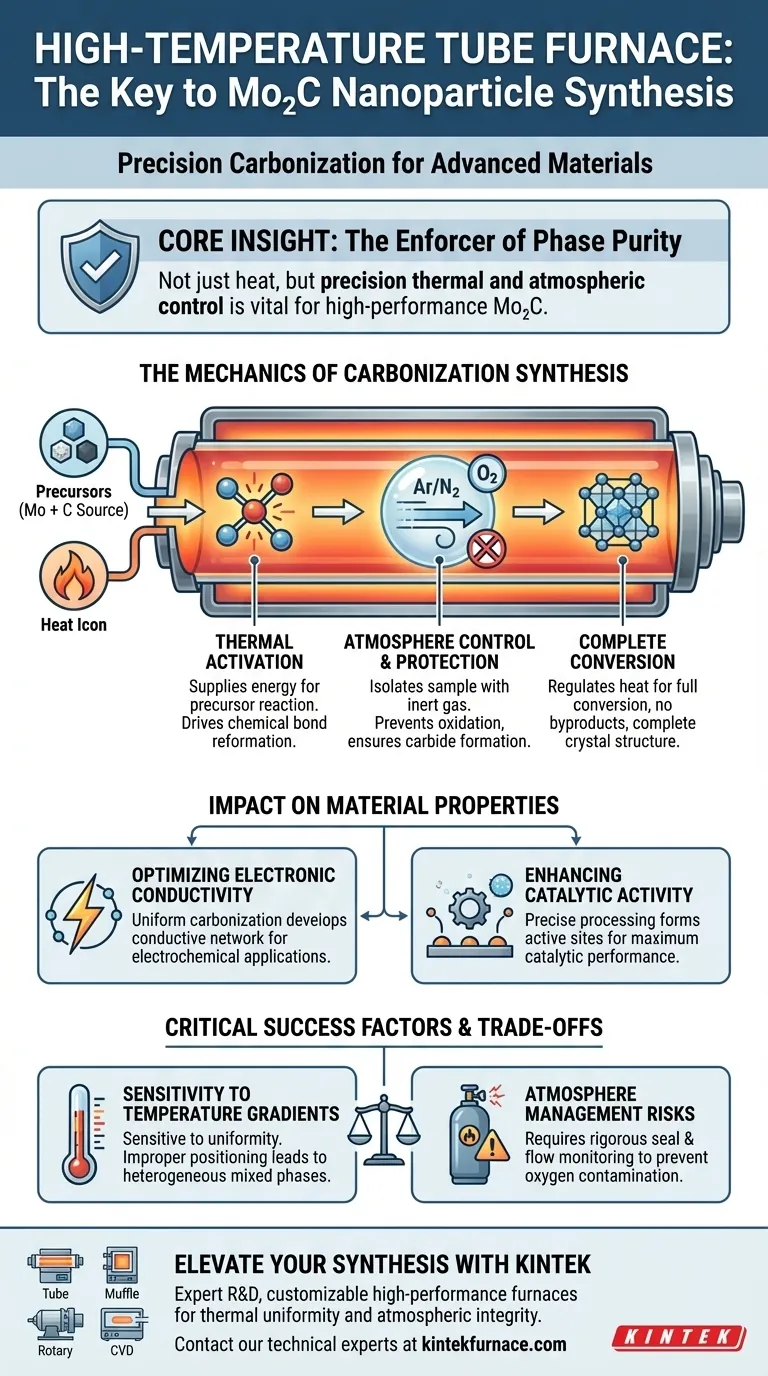

La mécanique de la synthèse par carbonisation

Activation thermique des précurseurs

La synthèse de Mo2C nécessite une énergie d'activation thermique importante pour initier la réaction entre les sources de métal et de carbone. Le four tubulaire fournit cette énergie, chauffant le mélange de molybdate d'ammonium et d'urée au point spécifique où les liaisons chimiques se rompent et se reforment. Ce traitement thermique entraîne la décomposition de la source de carbone organique et la carburation subséquente du molybdène.

Contrôle et protection de l'atmosphère

Une fonction essentielle du four tubulaire est sa capacité à isoler l'échantillon de l'environnement ambiant. La conception permet l'introduction de gaz inertes ou réducteurs, créant une atmosphère spécifique à l'intérieur du tube. Cela empêche l'oxygène d'interférer avec la réaction, garantissant que le molybdène forme un carbure (Mo2C) plutôt qu'un oxyde indésirable.

Assurer une conversion complète

Pour obtenir des nanoparticules de haute performance, les précurseurs doivent être entièrement convertis sans laisser de sous-produits non réagis. Les systèmes de contrôle précis de la température à l'intérieur du four régulent la chaleur pour garantir que la réaction se déroule jusqu'à son terme. Il en résulte un produit final caractérisé par une structure cristalline complète et une grande stabilité chimique.

Impact sur les propriétés du matériau

Optimisation de la conductivité électronique

La qualité du traitement thermique influence directement les propriétés électroniques du produit final. En assurant un processus de carbonisation uniforme et complet, le four contribue à développer le réseau conducteur du matériau. Il en résulte des nanoparticules de Mo2C qui présentent la haute conductivité électronique essentielle aux applications électrochimiques.

Amélioration de l'activité catalytique

La performance du Mo2C en tant que catalyseur dépend fortement des propriétés de surface développées lors de la synthèse. L'environnement contrôlé du four tubulaire permet la formation précise de sites actifs. Ce traitement précis garantit que les nanoparticules atteignent une activité catalytique maximale, les rendant efficaces pour les réactions chimiques prévues.

Comprendre les compromis

Sensibilité aux gradients de température

Bien que les fours tubulaires offrent un excellent contrôle, la synthèse est très sensible à l'uniformité de la température. Si la "zone chaude" à l'intérieur du tube varie de manière significative, cela peut entraîner des produits hétérogènes avec des phases mixtes. Il est essentiel de positionner correctement l'échantillon dans la zone de température uniforme pour éviter une carbonisation incomplète.

Risques de gestion de l'atmosphère

La dépendance à une atmosphère contrôlée présente un risque concernant le débit de gaz et l'intégrité des joints. Même des fuites mineures ou des débits de gaz insuffisants peuvent introduire de l'oxygène, compromettant la pureté du Mo2C. Le processus nécessite une surveillance rigoureuse des apports de gaz pour maintenir l'environnement strictement inerte ou réducteur nécessaire à la formation de carbure.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos nanoparticules de carbure de molybdène, adaptez les paramètres de votre four à vos objectifs spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre échantillon est positionné strictement dans la zone de température uniforme du four pour garantir une carbonisation homogène sur l'ensemble du lot.

- Si votre objectif principal est la performance catalytique : Privilégiez un contrôle précis du taux de chauffage et du temps de maintien pour optimiser la formation de sites actifs sans fritter les particules.

- Si votre objectif principal est la stabilité chimique : Vérifiez l'intégrité de votre flux de gaz inerte (Argon ou Azote) pour éliminer complètement l'exposition à l'oxygène pendant la phase haute température.

Le succès de la synthèse de Mo2C dépend moins de la température maximale atteignable que de la cohérence et du contrôle atmosphérique que le four fournit tout au long de la fenêtre de réaction.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse de Mo2C | Impact sur le produit final |

|---|---|---|

| Activation thermique | Fournit l'énergie pour la réaction des précurseurs | Pilote la conversion complète des sources de Mo/Carbone |

| Contrôle de l'atmosphère | Fournit des environnements inertes ou réducteurs | Prévient l'oxydation ; assure la pureté de phase |

| Chauffage uniforme | Maintient une "zone chaude" constante | Élimine les produits hétérogènes et les phases mixtes |

| Régulation du processus | Contrôle le taux de chauffage et le temps de maintien | Optimise l'activité catalytique et les sites actifs de surface |

Élevez votre synthèse de nanomatériaux avec KINTEK

Obtenir du carbure de molybdène (Mo2C) de phase pure nécessite plus que de la simple chaleur : cela exige une précision absolue. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour fournir l'uniformité thermique et l'intégrité atmosphérique dont votre recherche a besoin.

Que vous optimisiez la conductivité électronique ou maximisiez l'activité catalytique, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins spécifiques en matière de carbonisation.

Prêt à affiner votre processus de synthèse ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four idéale pour votre laboratoire.

Guide Visuel

Références

- Radha Bhardwaj, Martin Pumera. Laser‐Assisted Mo <sub>2</sub> C‐Derived Patterned Oxide for Highly Selective Room Temperature Ammonia Sensor for Food Spoilage Monitoring. DOI: 10.1002/smtd.202501246

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce que la dévitrification dans les tubes de quartz ? Comprendre ses causes et ses risques pour la sécurité des fours

- Quel type d'environnement expérimental un four tubulaire à vide poussé offre-t-il pour la préparation de céramiques haute performance ?

- Quel rôle joue un four tubulaire dans le recyclage des condensateurs au tantale ? Améliorer la récupération des métaux par pyrolyse

- Qu'est-ce qui permet au four tubulaire expérimental à gradient multiple de créer des gradients de température ? Débloquez un contrôle thermique précis pour vos expériences

- Quel rôle joue une disposition de double creuset en porcelaine dans un four tubulaire ? Améliorer la sélénisation Ni-N-C par contrôle spatial

- Quel environnement de processus spécifique un four tubulaire fournit-il pour la tellurisation du PtTe2 ? Obtenir une haute cristallinité

- Quels sont les différents types de fours tubulaires ? Choisissez celui qui convient à votre laboratoire

- Comment un four tubulaire horizontal de laboratoire contribue-t-il à la synthèse de TiO2@C ? Maîtriser les étapes du traitement thermique